Газогенераторные ТЭС с ДВС на биомассе

Электростанции на биомассе

Термохимическая газификация биомассы позволяет получить, в зависимости от способа ее реализации, газ с теплотой сгорания от 4 до 20,0 МДж/нм3. Наиболее простой, слоевой обращенный процесс с воздушным дутьем дает газ с теплотой сгорания 4…6 МДж/нм3. Для его получения разработаны установки с тепловой мощностью от 1 до 5 МВт.

Эти газогенераторы слоевого типа, работающие по принципу обращенного горения, могут быть использованы в тепловых схемах ТЭС с ДВС и газовыми турбинами.

При этом генераторный газ в равной степени может быть использован как в двигателях с искровым зажиганием, так и в дизелях. Дизельные двигатели при переводе их на генераторный газ могут эксплуатироваться в режиме газодизеля с сохранением подсветки жидким топливом до 20% (по теплу) либо переводиться полностью на генераторный газ, но при этом необходимо вводить искровое зажигание. В перспективе для ТЭС с ДВС целесообразно использовать двигатели Стирлинга, для которых требования к качеству газа существенно ниже.

Преимущество использования ДВС для ТЭС по сравнению с прямым использованием газа в газотурбинном двигателе состоит в том, что для них не требуется:

- создания специальных камер сгорания;

- обеспечения повышенной степени очистки генераторного газа;

- применения замкнутых или полузамкнутых схем.

Для ТЭС и ДВС необходимо обеспечить:

- измельчение и сушку растительной биомассы (что имеет практическое инженерное решение);

- подготовить генераторный газ к сжиганию в дизеле, т.е. охладить его, очистить от твердых частиц и кипящей смолы. Это обеспечивается нижним отбором газа из газогенератора, при котором он проходит через высокотемпературную зону, где осуществляется крекинг.

На стоимостные показатели газогенераторных ТЭС существенное влияние оказывает влажность и дисперсный состав исходной биомассы. С увеличением влажности уменьшаются теплота сгорания сухого газа и КПД установки в целом.

При использовании мелкофракционного топлива увеличивается интенсивность процесса газификации, улучшается состав и повышается теплота сгорания газа. Кроме того, на эффективность тепловой схемы газогенераторной ТЭС оказывают влияние конструктивные характеристики самого генератора, состав паровоздушной смеси и температура процесса. При влажности, например древесной биомассы 65%, калорийность получаемого генераторного газа получается весьма низкой. Поэтому при использовании влажной древесины необходима ее подсушка до влажности, близкой к гигроскопичной (примерно 30%). Подсушка может осуществляться теплом самого генераторного газа, который отдается воздухом в теплообменнике. Сушка древесины осуществляется в слоевой сушилке.

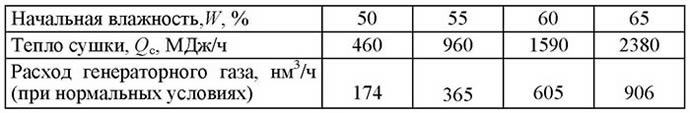

Выполненные расчеты сушки древесной биомассы генераторным газом для газогенераторной установки тепловой мощности 3,0 МВт показали потребное его количество для обеспечения необходимой сушки (табл.1).

Таблица 1

Дополнительное тепло от сжигания генераторного газа (для установки

тепловой мощностью 3 МВт), потребное для сушки биомассы

Полученные в таблице значения рассчитывались при следующих значениях температур:

- температура генераторного газа на выходе из генератора – 650°С (т.е. на входе в воздухоподогреватель);

- на выходе из воздухоподогревателя температура газа – 150°С;

- температура холодного воздуха на входе в воздухоподогреватель 0°С, на выходе 200°С;

- температура воздуха на входе в сушилку 200°С, на выходе 100°С.

- удельный вес сухого газа 1,13 кг/нм3.

Как видно из расчетов, физического тепла газогенератора мощностью 3,0 МВт достаточно для подсушки древесины до 45%. Для подсушки древесины с большей влажностью необходим дополнительный источник тепла (например, тепло от сжигания части газа или тепло отходящих газов дизеля). Приведенные расчеты показывают, что газогенератор тепловой мощностью 3,0 МВт (с учетом расходов генераторного газа на сушку биомассы) может обеспечить газом работу энергетической газогенераторной установки с дизель-генератором мощностью 1,0 МВт.

На основе изложенных выше принципиальных условий обеспечения эффективности работы газогенераторной ТЭС с ДВС, работающей на древесной биомассе, на уровне ТЭО выполнена проработка технологического модуля автономной газогенераторной ТЭС (модуля автономного энергоснабжения), использующей в качестве основного топлива растительную биомассу.

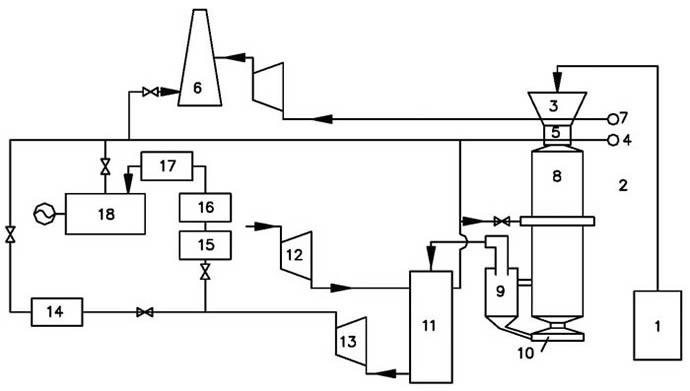

Модуль включает в себя элементы, показанные на рис.1.

Рис.1. Технологическая схема автономной электростанции на растительной биомассе в качества топлива:

1 – приемный бункер; 2 – транспортер; 3 – бункер газогенератора;

4,7 – шиберный затвор; 5 – сушильная камера; 6 – дымососная труба;

8 – камера газификации; 9 – циклон; 10 – накопитель; 11 – воздухоподогреватель;

12 – вентилятор; 13 – газодувка; 14 – водогрейный котел;

15 – фильтр; 16 – компрессор; 17 – ресивер; 18 – дизель-генератор

Приемный бункер 1 предназначен для накопления растительной массы. Из него биомасса скребковым (или другими) транспортером 2 подается в бункер 3 газогенератора 8. Через входное устье, регулируя шиберным затвором 4 из бункера 3 сырье подается в сушильную камеру 5, где происходит сушка биомассы путем продувки слоя горячими газами (воздухом) с температурой около 200°С. Образующийся водяной пар вместе с сушильными газами выбрасывается в атмосферу через трубу 6. Из сушильной камеры 5, минуя шиберный затвор 7, сырье подается в камеру газификации 8. Последняя представляет собой футерованную изнутри шахту. В среднюю часть камеры газификации через фурмы вдувается воздух для поддержания горения (газификации с недостатком кислорода). Тепло, выделяющееся при сгорании части топлива, расходуется на его нагрев, досушку и термическое разложение, а также на обеспечение восстановительных реакций водяного пара и углекислоты с углеродом. Форма футеровки камеры газификации обеспечивает максимальную тепловую напряженность в области сужения футеровки около 1100°С.

Все продукты термолиза растительных отходов проходят через высокотемпературную зону, где сгорают или подвергаются термическому разложению. В результате на выходе из газогенератора содержание смол снижается в 10…12 раз. Генераторный газ от зольных частиц очищается в циклоне 9, зола выгружается в бункер-накопитель 10. После циклона горячий генераторный газ проходит подогреватель 11, где отдает физическое тепло воздуху, подаваемому вентилятором 12 в сушильную камеру и газогенератор. Газодувкой 13 генераторный газ подается в водогрейный котел 14 и через газовый фильтр 15 компрессором 16 в ресивер 17 и дизель-генератор 18.

Продукты сгорания генераторного газа в дизеле и топке котла поступают в сушильную камеру 5 и далее в дымовую трубу 6.

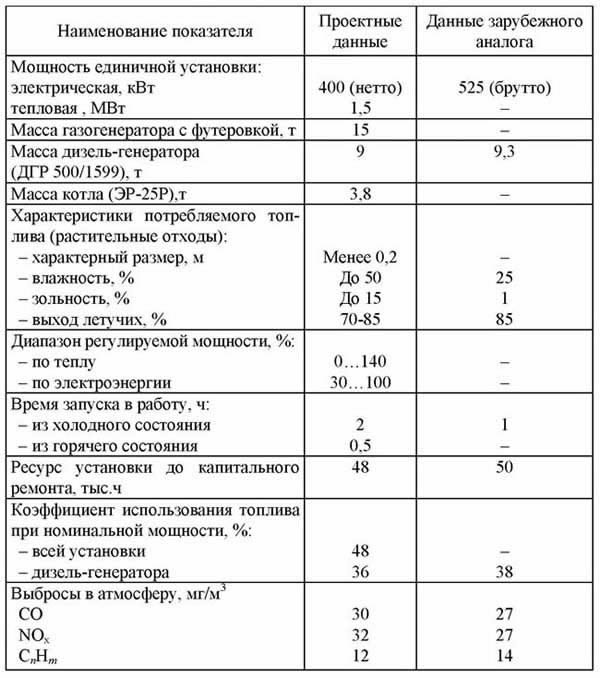

Таблица 2

Технические характеристики энергетического оборудования

для модуля электрической мощностью 400 кВт

Основное оборудование предложенного технико-экономическим обоснованием (ТЭО) модуля газогенераторной ТЭС с ДВС на растительной биомассе имеет следующие характеристики:

- 1. Газогенератор.

- 1.1. Тепловая мощность – 3,0 МВт.

- 1.2. Производительность: по древесной биомассе влажностью 50% – 2000 кг/ч.

- 1.3. Производительность по генераторному газу – 2200 м3/ч (при нормальных условиях).

- 1.4. Перерабатываемое сырье : щепа, кора и опилки (не более 25% по объему) и другие отходы древесного производства.

- 1.5. Теплота сгорания генераторного газа – 5 МДж/нм3.

- 1.6. Термический КПД – 85%.

- 2. Дизель на генераторном газе

- 2.1. Марка – 64Н-21/21.

- 2.2. Мощность двигателя 530 кВт.

- 2.3. Частота вращения 1500 об/мин.

- 2.4. Расход топлива (газа) – 1590 м3/ч.

- 2.5. Масса – 4650 кг.

- 2.6. КПД – 36%.

- 2.7. Ресурс работы до капитального ремонта 48000 часов.

- 3. Котел

- 3.1. Тип–водогрейный.

- 3.2. Марка ЭР-2,5Р.

В табл.2 приведены технико-экономические характеристики предложенного модуля в сравнении с зарубежным аналогом газогене-ратора с дизель-генератором немецкой фирмы «Имберт».

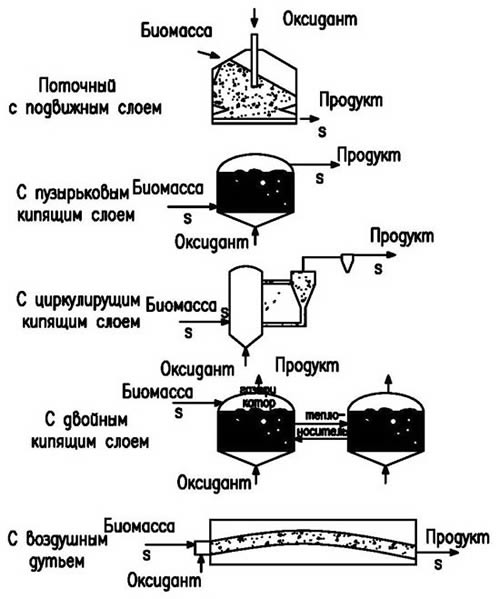

На рис.2 приведены различные типы реакторов газификации биомассы:

- с воздушным дутьем;

- с двойным кипящим слоем;

- с циркулирующим кипящим слоем;

- с пузырьковым кипящим слоем;

- с потолочным подвижным слоем.

Рис.2. Типы реакторов газификации биомассы

Далее следуют статьи по данной теме:

- Автономные газогенераторные электростанции (мини-тэц), работающие на биомассе

- Развитие автономных электростанций на биотопливе. Экономическая эффективность различных циклов