Конструкции котлов и технологии ТЭС зарубежных изготовителей

Энергоустановка Алхомене с многотопливным котлом (Д = 700 т/ч)

Значительный интерес представляет введенная в 2002г. крупнейшая в мире энергоустановка по сжиганию биотоплива в Алхомене (Финляндия). Общая электрическая мощность установки при работе в конденсационном режиме составляет 240 МВт. В случае эксплуатации в комбинированном режиме с отбором пара на производство (100 МВт) и в систему теплоснабжения (60 МВт) максимальная электрическая мощность составляет 205 МВт.

Главной целью реализации проекта было доказать принципиальную возможность применения многотопливной технологии при совместном сжигании биомассы и органического топлива с высокой эффективностью и низкими выбросами вредных веществ в окружающую среду.

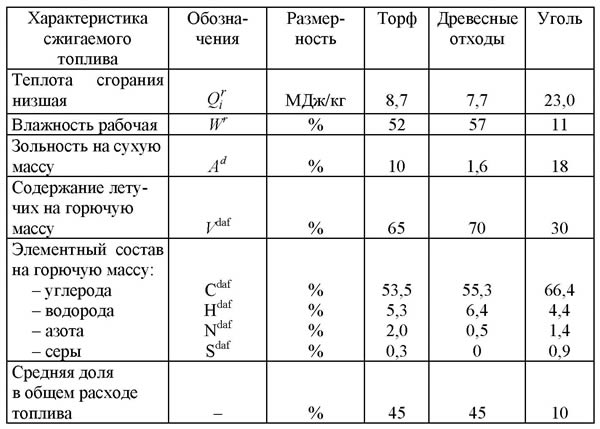

В топливном балансе установки доля древесной массы (древесных отходов, коры и других побочных продуктов производства комплекса бумажных и лесопильных заводов, вблизи которых построена энергоустановка) составляет 35…50%, доля торфа – 45…55%, предусмотрено также использование небольшого количества (до 10%) битуминозного угля и мазута в качестве резервного топлива и в процессе растопок. Общая характеристика сжигаемых топлив приведена в табл.1. Ежегодно предполагается сжигать 150…200 тыс.м3 древесных отходов. При этом проектные значения выбросов оксидов азота составят 100 мг/МДж, серы (SO2) 50 мг/МДж, золовых частиц 30 мг/м3 (при нормальных условиях).

Таблица 1

Характеристика топлива, сжигаемого на ТЭС «Алхомене» (Финляндия)

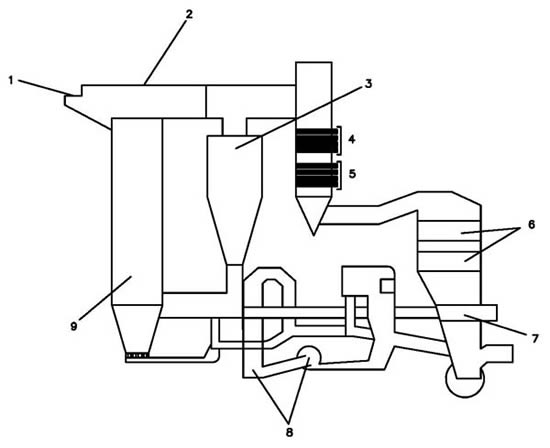

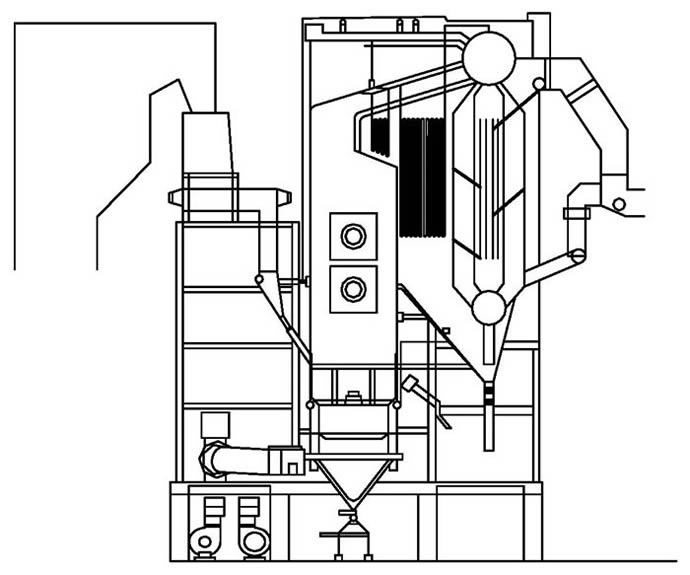

Главный элемент всей установки – многотопливный паровой котел с топкой циркулирующего кипящего слоя (рис.1). Он изготовлен и поставлен фирмой Финляндии «Квернер Полпинг». Конструкция его, предназначенная для совместного сжигания биомассы, торфа и угля, уникальна. Впервые в мире в одном таком крупном котле сжигается топливо с таким широким диапазоном рабочих свойств (теплота сгорания, влажность и др.). Для компенсации большой разницы в объемах продуктов сгорания при работе на угле используется рециркуляция дымовых газов. Паропроизводительность котла по свежему пару 194 кг/с (700 т/ч) с параметрами за котлом 16,5 МПа и 545°С. Близкие показатели по промперегреву 179 кг/с (645 т/ч), 4,0 МПа и 545°С. Тепловая мощность котла 550 МВт. Размеры топки составляют 8,5×24×40,5 при площади поперечного сечения более 200 м2. Масса элементов под давлением 3000 т, общая длина труб 270 км. Для циркуляции золы в циркулирующем кипящем слое используется три пароохладительных циклона диаметром 9,0 м. Поверхность охлаждения (нагрева) циклонов служит первой ступенью пароперегревателя свежего пара. Этим обеспечивается минимальная разность температур между топкой и циклонами. Применение циклонов с паровым охлаждением (в отличие от циклонов с водяным охлаждением) – один из первых в мировой практике случаев создания котлов подобного типа.

Рис.1. Котельная установка с циркулирующим кипящим слоем:

1 – паровой барабан; 2 – внутритопочный радиационный пароперегреватель;

3 – пароохлаждаемые циклоны; 4 – ступени пароперегревателя свежего пара;

5 – ступени промежуточного пароперегревателя; 6 – экономайзеры;

7 – регенеративный вращающийся воздухоподогреватель;

8 – дутьевые вентиляторы; 9 – топка

Котел оборудован четырьмя независимыми линиями топливоподачи. Полная нагрузка котла может быть обеспечена при работе трех линий, что увеличивает надежность топливоснабжения и всего процесса генерации пара в целом . Для подогрева, необходимого для горения воздуха, используется РВП. Он изготовлен и поставлен фирмой Хоуден Пауэр (Великобритания). Его поверхность нагрева составляет 37768 м2, а общая масса 260 т. Основное достоинство РВП – достижение более высокой эффективности работы котла при умеренном аэродинамическом сопротивлении как по воздушной, так и по газовой сторонам. (В случае применения трубчатого ВЗП оно было бы в два раза выше при более низкой выходной температуре воздуха.) Для снижения перетоков используются модернизированные эффективные уплотнения. Для уменьшения низкотемпературной коррозии «холодного» конца используются элементы с эмалевым покрытием. Для очистки поверхности РВП от золовых загрязнений используются комбинированные системы, состоящие из обдувочных аппаратов и устройств водяной обмывки. Котел оборудован двумя вентиляторами первичного воздуха аксиального типа и двумя вентиляторами первичного воздуха радиального типа. Аксиальные (осевые) выполнены одноступенчатыми с диаметром крыльчатки 1938 мм; мощность электродвигателя 1500 КВт, частота вращения 1490 об/мин.

Вследствие более высокого сопротивления газового тракта аксиальные (осевые) дымососы выполнены двухступенчатыми с диаметром крыльчатки 2438 мм. Мощность двигателя 1600 КВт, частота вращения 990 об/мин. Снижение образования NОх обеспечивается применением ступенчатого подвода воздуха. Для уменьшения выбросов SO2 в топку вводится известняк, причем при сжигании угля и торфа его вводится больше, с увеличением доли сжигания древесных отходов количество вводимого известняка снижается. Ввод известняка осуществляется пневматическим способом.

Для более глубокой денитрификации продуктов сгорания используется система селективного некаталитического восстановления (СНКВ). При достижении определенной концентрации NO (50 мг/МДж) в циклоны впрыскивается аммиак. Предусмотрена также подача его непосредственно в топку. От золы дымовые газы очищаются в четырехпольном электрофильтре.

При изготовлении котла использовались различные конструктивные материалы – от углеродистой до аустенитной нержавеющей стали марки Х10СчМоVNb91. Общая стоимость сооружения энергоустановки (блока) 240 МВт Алхомене (г.Пиетареари) примерно 1 млрд финских марок (170 млн евро) с долей финской стороны около 70%. Удельные капитальные затраты составили ориентировочно 760 евро/кВт. Проект был поддержан программой «Терми», выполняемой в рамках Евросоюза.

Трехцилиндровая паровая турбина изготовлена российскофинским консорциумом ЛМЗ-Энергико (С-Петербург–Хельсинки). Российской стороной изготовлены ЦСД и ЦНД, а также конденсатор, длина последних лопаток ЦНД достигает 1200 мм.; ЦВД поставлен фирмой Сименс, выступившей в качестве субподрядчика ЛМЗ; финская сторона поставила конденсатные насосы, циркуляционные насосы, часть подогревателей и другое вспомогательное оборудование; давление в конденсаторе, охлаждаемом морской водой, 0,002 МПа; расход воды 7,5 м3/с; конденсатор выполнен из титановых трубок общей длиной 270 км; генератор с водородным охлаждением Австрийской поставки фирмы V.A. Tech Hydro мощностью 306 МВт, V = 15,75 кВ, n = 3000 об/мин; коэффициент мощности 0,85).

Котлы с циркулирующим кипящим слоем фирмы «Такума» для сжигания отходов бумажного производства

Тенденции развития котлов малой мощности иностранными производителями в основном связаны с использованием циркулирующего кипящего слоя как способа сжигания твердого топлива.

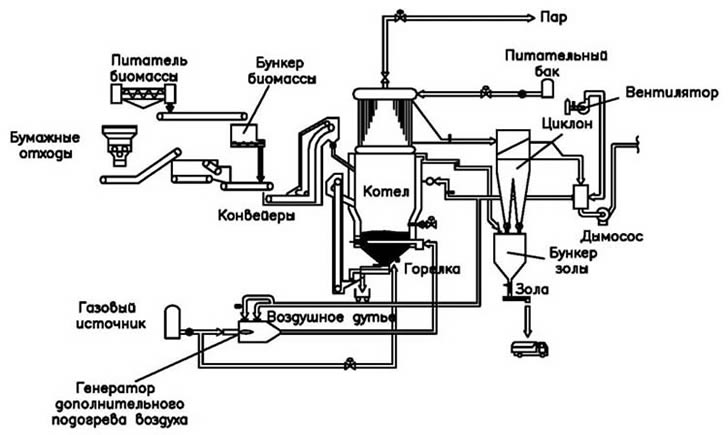

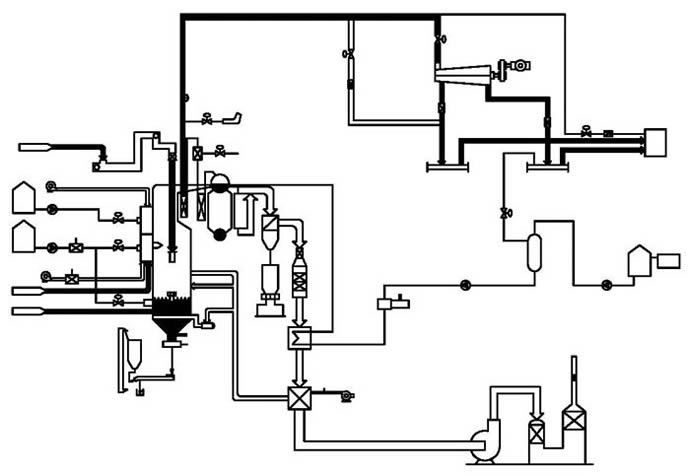

Технологический процесс, осуществляемый в котле, показан на рис.2. Из него видно, что сжигание жидких отходов весьма сложный технологический процесс.

Некоторые из элементов этого технологического процесса могут быть использованы при разработке котлов малой мощности:

- использование генераторов, работающих на жидком топливе для подогрева воздуха;

- установка вынесенных воздухоподогревателей;

- использование плотных дозаторов для исключения подсоса воздуха под золоулавливающими устройствами и т.п.

Рис.2. Технологическая схема сжигания отходов бумажного производства

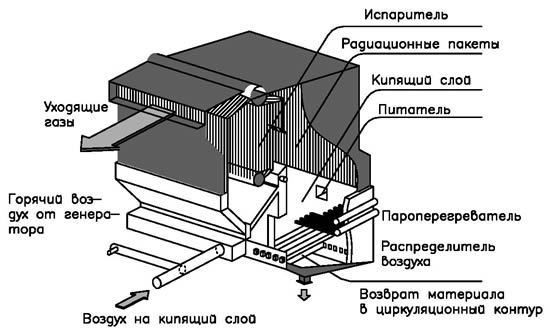

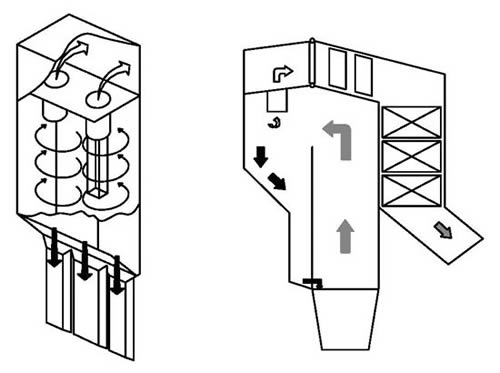

На рис.3 изображен паровой котел малой мощности для сжигания твердого топлива в кипящем слое той же фирмы «Такума». Как и в предыдущем случае, используется генератор для дополнительного подогрева воздуха. На рисунке не показано, но, вероятно, из камеры под испарителем организован возврат недогоревших частиц топлива обратно в слой.

Рис.3. Паровой котел малой мощности фирмы «Такума»

На рис.4 показан более мощный котел производительностью 43 т/ч при выработке пара 62 кгс/см2 и tпе = 460°С и сжигании гранулированных отходов.

Как и в предыдущем случае, в нем не предусматривается специальных устройств для улавливания недогоревших частиц. Это осуществляется за счет гравитационного эффекта при снижении температуры и скоростей газов в районе пароперегревателя и испарителя. Возврат частиц топлива осуществляется через дозатор под бункером с помощью вторичного воздуха. Экономайзер и воздухоподогреватель вынесены, и работают в слабозапыленном газовом потоке после санитарных золоуловителей.

Рис.4. Котел производительностью 43 т/ч для сжигания твердого

топлива в кипящем слое (фирма «Такума»).

Продольный разрез

Рис.5. Технологическая схема котла с ЦКС

На рис.6 показан компактный сепаратор, являющийся неотъемлемой частью топочной камеры и камеры охлаждения, которые выполнены из газоплотных панелей. Такое решение и для котлов малой мощности (в случае возможности реализации) было бы весьма полезным.

Рис.6. Внутритопочный сепаратор фирмы «Foster-Wheeler»

для котлов с ЦКС

Далее следуют статьи по данной теме:

- Прямое сжигание биомассы в специальных промышленных котельных установках

- Котельные агрегаты белгородского котельного завода для сжигания биомассы

- Котлы с высокотемпературным кипящем слоем ООО «Петрокотел»

- Котлы Бийского котельного завода и НИИ ПО «Бийскэнергомаш»

- Сжигание биомассы по схеме НТВ метода

- Перспективы использования биомассы в развитых странах мира