Влияние свойств топлива на процесс его газификации

Физико-химические свойства топлива

Физико-химические свойства топлива определяют качество газа, а также пригодность этого топлива для газификации.

1. Механически непрочные топлива, разрушающиеся в зоне высоких температур, ограничивают возможность их использования для газификации вследствие большого уноса мелких частиц и засоренности газа, а также вследствие засоренности ими золы газификации и нарушения в связи с этим самого процесса.

2. Особо важное значение имеет содержание в топливе летучих.

3. Принципиальное значение, влияющее на выбор способа газификации топлива, имеет способность топлив выделять при газификации смолистые вещества.

4. На процесс газификации существенное влияние оказывает спекаемость топлива.

5. Дисперсный состав топлива, размер его кусков определяют величину его реакционной поверхности. С уменьшением размера кусков топлива качество газа повышается. Однако здесь имеет место критически минимальный размер, когда мелкое топливо приводит к засорению шахты газогенератора и нарушению процесса газификации.

6. Исходная влажность и зольность топлива, его шлакующие свойства являются весьма существенными при газификации.

Важное значение для нормального протекания процесса газификации имеет равномерность распределения газовоздушного потока по сечению шахты реагирования газогенератора. А это в свою очередь зависит:

- от степени однородности зернового состава топлива;

- механической и термической прочности материала;

- шлакообразующей способности;

- спекаемости топлива.

При загрузке в шахту газогенератора рядового топлива крупные его куски откатываются к стенкам шахты, отчего процесс горения протекает более интенсивно у стенок, удлиняется зона газификации, имеется много прогаров в слое, снижается качество газа.

В связи с этим для интенсификации процесса газификации рекомендуется определенный его дисперсный состав со следующим диапазоном размера его кусков:

- антрацит и кокс – не менее 6 мм и не более 12…25 мм;

- каменные угли – не менее 10…12 мм и не более 25…75 мм;

- бурые угли – не менее 25 мм и не более 75…100 мм;

- торф (кусковой) – 300×120×75 мм;

- древесина – в виде поленьев (швырков), чурок или щепы.

Физико-химические свойства топлива влияют на конструкцию газогенератора.

Малозольное сухое топливо, механически и термически прочное, не шлакующее позволяет получить газ удовлетворительного качества в газогенераторах наиболее простых конструкций.

Одним из характерных показателей процесса газификации топлива является удельный выход газа в нм3/кг газифицируемого топлива, Vг.

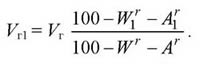

Удельный выход газа зависит от балласта исходного топлива, а также от содержания в нем летучих. При известном выходе газа на горючую (сухую обеззоленную) массу Vг0, нм3/кг, на рабочее топливо удельный выход газа составляет Vг = Vг0(100–Wr–Аr), нм3/кг. Для других величин балласта (Wr + Ar) величина удельного выхода газа составляет (с изменением величины Wr и Ar относительно исходных).

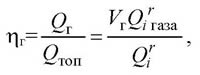

Коэффициент полезного действия газификации ηг – это отношение количества тепла, заключенного в газе газифицируемого топлива, полученном с 1 кг этого топлива к теплотворной способности топлива

где Vг – выход газа из 1 кг твердого топлива, нм3/кг;

Qri газa – теплота сгорания полученного газа, ккал/нм3;

Qri – теплота сгорания газифицируемого твердого топлива, ккал/кг.

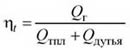

Термический КПД газогенератора ηt является отношением теплотворной способности газифицируемого газа ко всему количеству тепла, внесенному в газогенератор , а с учетом тепла, выделяющегося при сжигании смолы Qсмл

, а с учетом тепла, выделяющегося при сжигании смолы Qсмл ![]() .

.

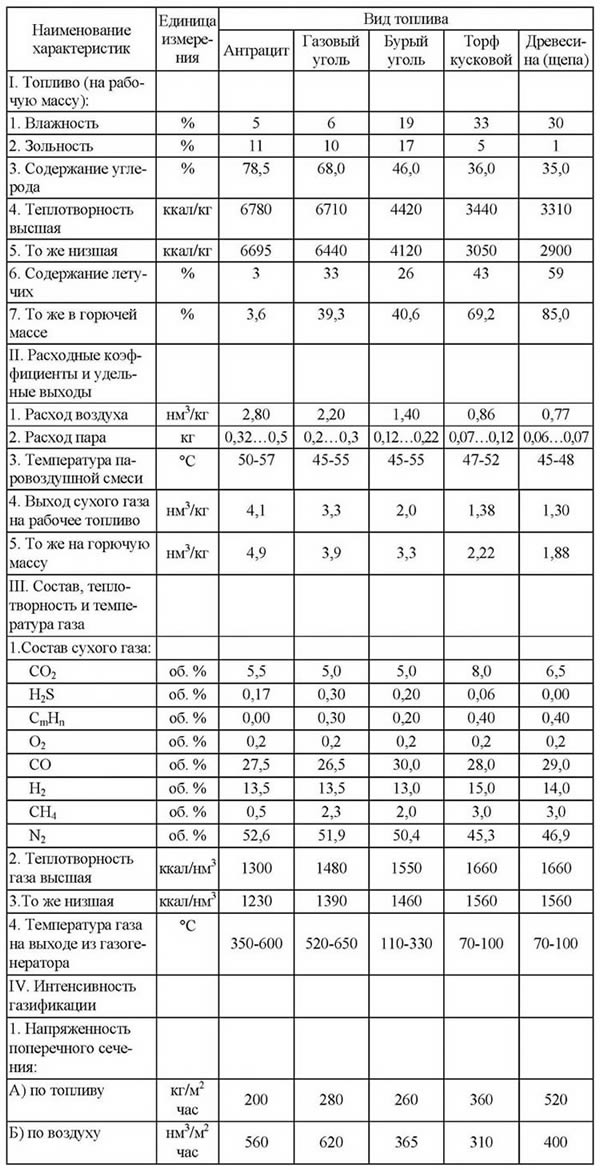

Средние показатели газификации некоторых видов топлива с получением генераторного газа в газогенераторах малой производительности видны из табл.1.

Таблица 1

Средние показатели газификации некоторых видов топлив

на генераторный газ в газогенераторах

Различные виды газообразного топлива представляют собой смесь отдельных горючих и негорючих газов:

- углекислоты (СО2);

- балластных негорючих компонентов: кислорода (О2) и азота (N2);

- оксида углерода (СО);

- метана (СН4);

- непредельных углеводородов (CmHn);

- водорода (Н2);

- сероводорода (H2S).

Состав газообразного топлива (в процентах по объему) для сухого газа равен

СО2 + H2S + CmHn + O2 + CO + H2 + CH4 + N2 = 100.

Все виды газообразного топлива, полученного искусственным путем, содержат также водяные пары и некоторые примеси, наиболее характерными из которых являются пыль и смола (газы коксовых печей содержат также бензол, нафталин и аммиак). Количество водяных паров, содержащихся в газах, зависит от методов получения газа, способов его охлаждения и очистки, а также от качества исходного газифицируемого твердого топлива (биомассы). Влагосодержание газа выражается в весовых единицах на 1 нм3 сухого газа (d, кг/нм3).

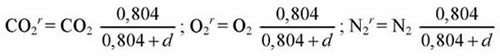

Содержание отдельных компонентов газа в расчете на рабочее состояние пересчитывается по выражениям:

где вес 1 нм3 водяного пара принят равным 0,804 кг.

Высшая (Qdв) и низшая (Qdн) теплота сгорания сухого газа определяется по следующим формулам:

Qdв=152,4 CmHn + 60,0 H2S + 30,34 CO + 30,48 H2 + 95,05 CH4, ккал/нм3;

Qdн=143,0 CmHn + 55,2 H2S + 30,34 CO + 25,8 H2 + 85,62 CH4, ккал/нм3.

(В формулах CmHn, CO и т.д. – процентное содержание отдельных компонентов по объему, а числовые коэффициенты – их значения теплотворности, деленные на 100).

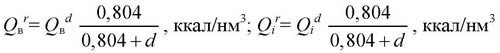

Теплотворная способность рабочего (влажного) газа определяется из выражения

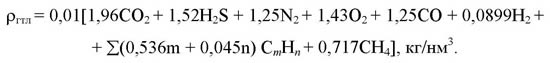

Плотность 1 нм3 газообразного сухого топлива определяется по формуле:

(Численное значение перед обозначением объемного содержания компонентов представляет собой плотности 1нм3 соответствующего компонента.)

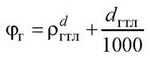

Масса дымовых газов с учетом водяных паров (при α < 1):

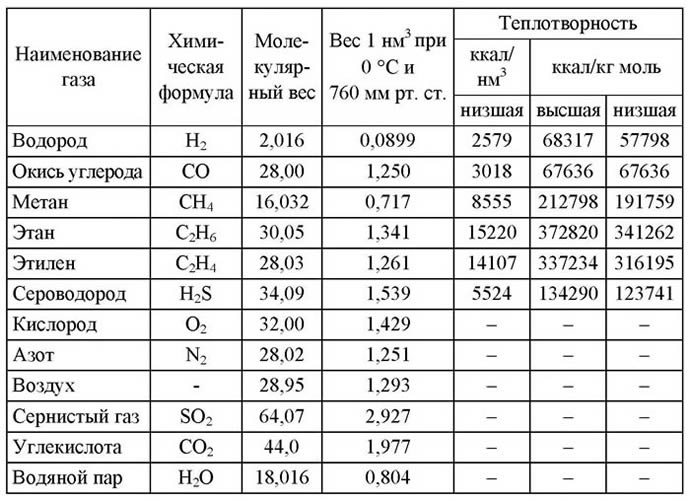

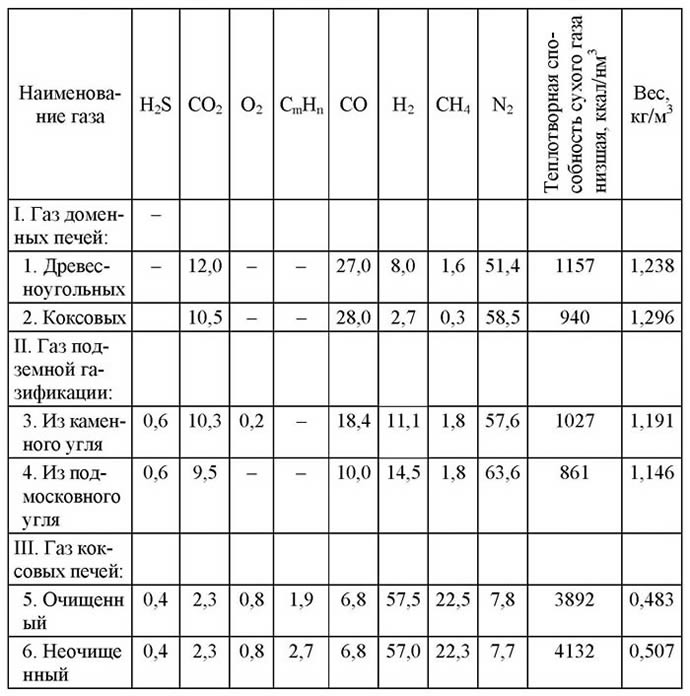

Некоторые характеристики, константы компонентов газообразного топлива приведены в табл.1. Для сравнения отдельные характеристики для природного газа и некоторых искусственных газов (состав, теплота сгорания) показаны в табл.2 и 3.

Вообще, искусственные горючие газы различаются по составу, методам получения и назначению. Сырьем для получения искусственных газов является твердое топливо (в т.ч. и биомасса). Проектное содержание в газах различных горючих и негорючих компонентов зависит как от исходного топлива (его физико-химического состава и технологических свойств), так и от метода получения из него газа.

По теплотворной способности эти газы могут быть разбиты на три группы.

1. Группа газов с теплотворной способностью выше 3600 ккал/нм3 (15,0 МДж/нм3). Она характеризуется высоким содержанием метана (CH4) и низким содержанием оксида углерода (СО) и азота (N2). Газы этой группы - газы коксования и полукоксования и др. Это высококалорийный газ.

Таблица 2

Вес и теплотворность компонентов газообразного топлива

Таблица 3

Состав и теплотворность некоторых природных газов России

Таблица 4

Состав и теплотворность газов, вырабатываемых вне электростанции

2. Вторая группа – с теплотворной способностью 9,0…12,0 МДж/нм3 (2200…2800 ккал/нм3). Газы этой группы характеризуются значительно меньшим содержание метана за счет большего содержания СО, содержание азота в этих газах незначительно, так как они получаются без участия воздуха (водяной, двойной водяной и пароводяной газы). Это среднекалорийный газ.

3. Газы, получаемые при газификации твердых топлив (в т.ч. биомассы), относятся к третьей группе с теплотворной способностью 3,0…6,7 МДж/нм3 (700…1600 ккал/нм3). Газы этой группы характеризуются значительным содержанием азота, так как получаются с участием воздуха. Это низкокалорийный газ.

Далее следуют статьи по данной теме:

- Использование биомассы на основе термохимической газификации

- Газогенерация для крупных энергетических установок

- Газогенераторные установки для газификации твердых топлив

- Использование и газификация биомассы в специальных реакторах

- Технологии промышленной энергетики России и СНГ