Газогенерация для крупных энергетических установок

Недостатки газификации топлива в движущемся слое

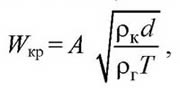

1. Большинство крупных газогенераторов на твердом топливе работает по прямому процессу с газификацией топлива в движущемся слое (метод Лурги), рис.1,а. Подобная организация процесса газификации, в особенности в условиях использования его на электростанциях, имеет ряд недостатков.

- Малая интенсивность процесса.

Даже в крупных газогенераторах «Лурги» со слоевым процессом газификации при работе под давлением 2…3 МПа интенсивность процесса по расходу угля на единицу поверхности слоя составляет всего 1,5…2,5 т/(ч*м2). Для обеспечения топливом энергоблока, например мощностью 1000 МВт потребовалось бы 10 газогенераторов диаметром 3,9м и производительностью по вводимому углю 30 т/ч каждый. При этом металлоемкость их превысила бы металлоемкость котла энергоблока.

- Газ на выходе из генератора имеет температуру 550°С и содержит до 20г/м3 смоляных компонентов.

Это затрудняет утилизацию физической теплоты газа в энергетической установке, так как требует предварительный трудоемкий цикл его очистки.

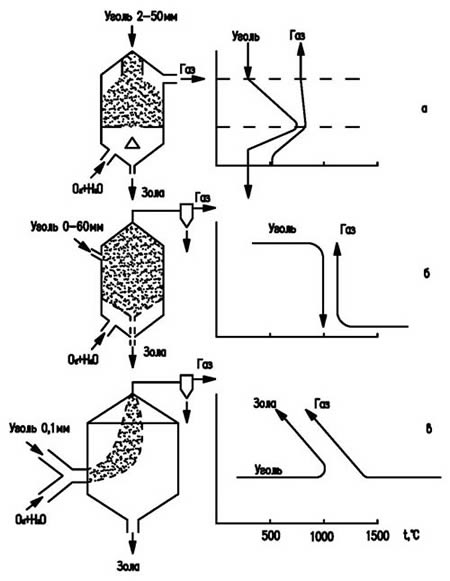

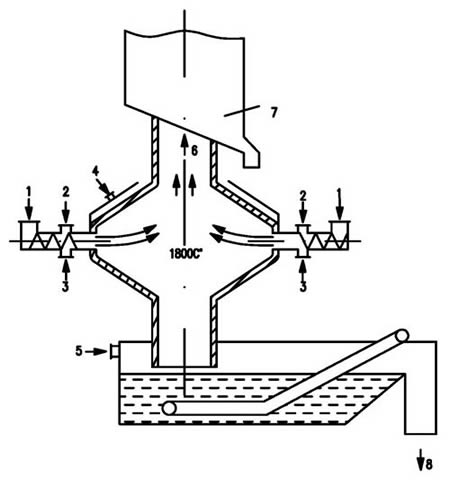

2. Газификация топлива в кипящем слое (рис.1,б, рис.2). Процесс газификации происходит при тех же химических реакциях, что и в неподвижном слое, но со значительно большей интенсивностью. Критическая скорость витания частицы в слое составляет:

где ρк – кажущаяся плотность частицы, кг/м3;

ρг – плотность газа при нормальных условиях, кг/м3;

d – средний диаметр частицы, мм;

Т – абсолютная температуры газа, К;

А – коэффициент.

Особенностями процесса газификации в кипящем слое (по сравнению с процессом газификации в слоевых газогенераторах) являются следующие:

- получаемый газ не содержит смол и непредельных углеводородов; содержание метана в нем понижено вследствие его частичного крекинга;

- водяные пары, выделяющиеся из топлива при его подсушке и термическом разложении, реагируя с углеродом топлива, понижают температуру слоя. В связи с этим влажность топлива, подаваемого в кипящий слой, не должна превышать 10…15%;

- из слоя в надслойное пространство выносится большое количество топливной пыли и для ее газификации должен подаваться вторичный воздух в это пространство газогенератора;

- основное количество золы (до 80%) уносится вместе с газом;

- теплота сгорания газа при воздушном дутье составляет ≈ 4200 кДж/м3;

- газификация топлива может производиться как на паровоздушном, так и на парокислородном дутье;

- производительность газогенератора с кипящим слоем в 10…12 раз выше производительности слоевых газогенераторов при одинаковом диаметре шахты. Так производительность газогенератора диаметром 3,0 м при работе на паровоздушном дутье составляет ≈ 45 000 м3/ч;

- интенсивность процесса при газификации в кипящем слое под давлением 2 МПа по расходу угля на единицу поверхности слоя составляет 5,8…10т/м2ч;

- недостатком газогенераторов с кипящим слоем, кроме повышенного уноса топлива, являются также пониженная скорость газификации при атмосферном давлении и ограниченные пределы регулирования производительности вследствие неустойчивости кипящего слоя.

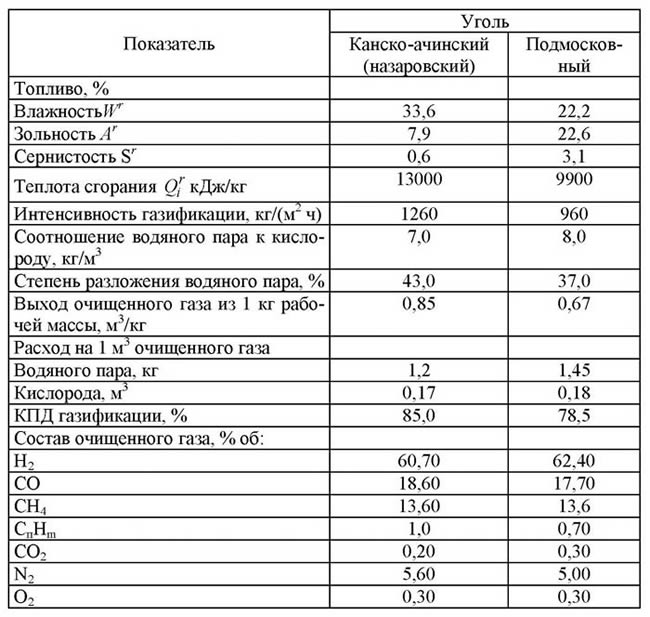

Пример показателей газификации бурых углей на парокислородном дутье приведен в табл.1.

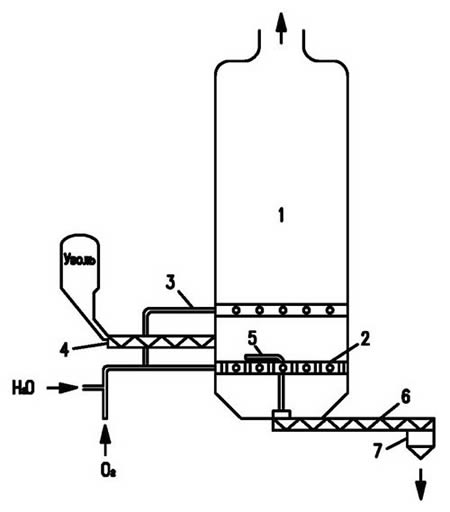

3. Газификация в пылевидном потоке (система Копперс-Тотцек) – рис.1,в; рис.3.

Преимущества газификации в пылевидном потоке:

- высокая интенсивность процесса (отсутствие ограничений на процесс температуры);

- возможность широкого предела регулирования производительности газогенератора;

- процесс позволяет газифицировать даже жидкое топливо (что в особенности важно для газификации композитного жидкого топлива);

- возможность обеспечения (до 50%) вывода со шлаком (в системе жидкого шлакоудаления) золы топлива.

Рис.1. Принципиальные схемы организации газификации твердого топлива:

а – в движущемся слое; б – в кипящем слое;

в – факельная газификация в пылевидном потоке

Недостатки способа включают в себя:

- необходимость тонкого размола топлива;

- высокое содержание золового уноса в генераторном газе перед системой очистки.

Рис.2. Схема газогенератора с кипящим слоем

1 – цилиндрическая шахта;

2 – плоская колосниковая решетка;

3 – парокислородное дутье;

4 – шнеки для подачи мелкодробленого (d < 8 мм) топлива;

5 – устройство для удаления шлака;

6 – шнек шлакоудаления;

7 – зольный бункер

На паровоздушном дутье при этом способе газификации производится газ с теплотой сгорания 3800…4600 кДж/м3.

Организация газификации топлива на ТЭС приобретает особое значение в связи:

- с необходимостью широкомасштабного использования низкосортных топлив;

- расширением диапазона используемых видов низкосортного топлива (включая биомассу и бытовые отходы);

- ужесточением требований по ограничению вредных выбросов ТЭС в окружающую среду.

Применительно к ТЭС представляются наиболее перспективными:

- газогенераторы с кипящим слоем;

- генераторы горнового типа на мелкокусковом топливе;

- газогенераторы с факельным процессом газификации;

- комбинированные способы энергетического использования топлива, включающие газификационные предтопки к основному парогенератору, работающему по принципу факельного пылеугольного использования топлива.

Рис.3. Схема газогенератора поточного типа:

1 – топливо; 2 – кислород; 3 – пар; 4 – охлаждающая вода;

5 – вода в систему золоудаления; 6 – генераторный газ;

7 – котел-утилизатор; 8 – шлак

Таблица 1

Показатели газификации бурых углей на парокислородном дутье под давлением

Далее следуют статьи по данной теме:

- Использование биомассы на основе термохимической газификации

- Газогенераторные установки для газификации твердых топлив

- Влияние физико-химических свойств топлива на процесс его газификации

- Использование и газификация биомассы в специальных реакторах

- Технологии промышленной энергетики России и СНГ