Корпуса компрессоров и газовых турбин ГТУ

Устройство корпусов газовых турбин и компрессоров ГТУ

В газотурбинных установках давление рабочего тела (воздуха, газа) сравнительно невелико (0,4—2 МПа), что позволяет изготавливать корпуса турбин и компрессоров тонкостенными. При этом избегают плоских стенок, так как они легко прогибаются под действием даже небольшого перепада давлений.

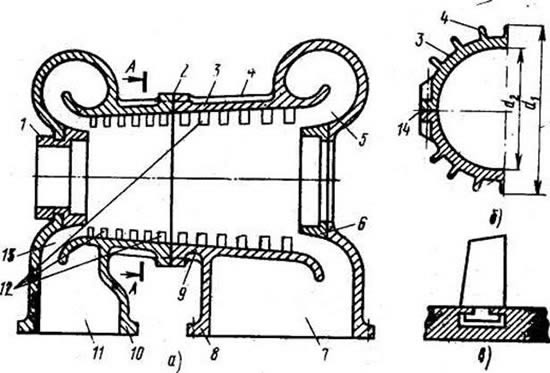

Рис.1. Продольный (а) и поперечный (б) разрезы корпуса компрессора ГТУ

и крепление лопаток (в):

1,6 - обоймы концевых уплотнений, 2 - вертикальный разъем,

3,9 - верхняя и нижняя половины, 4 - ребро жесткости,

5 - кольцевой канал, 7,11 - входной в выхлопной патрубки,

8,10 - фланцы, 12 - направляющие лопатки, 13 - диффузор,

14 - горизонтальный разъем

Типичная конструкция корпуса компрессора ГТУ показана на рис.1,а,б. Корпус состоит из верхней 3 и нижней 9 половин, отлитых из чугуна повышенной прочности и скрепленных болтами по фланцам, выполненным на горизонтальном разъеме 14. Для упрощения изготовления корпус имеет технологический вертикальный разъем 2, а для увеличения жесткости на его наружной поверхности выполнены ребра 4. На внутренней точно обработанной поверхности корпуса имеются пазы для крепления направляющих лопаток 12.

В любом компрессоре за лопатками последней ступени располагается диффузор 13 — специально спрофилированный кольцевой канал, имеющий плавное увеличение площади проходного сечения, в котором уменьшается скорость и растет давление воздуха.

Воздух подводится в компрессор через входной патрубок 7, а отводится через выхлопной патрубок 11. К фланцам патрубков крепятся воздуховоды. Благодаря специальной конструкции патрубков воздух подводится и отводится равномерно по всей окружности. Концевые уплотнения располагаются в обоймах 1 и 6.

У горизонтального разъема вблизи входного патрубка или на нем фланец нижней половины корпуса имеет специальные приливы — лапы, через которые вес корпуса передается на опоры.

Корпуса компрессоров могут быть выполнены также сварными из стали. Кроме того, по-разному организуется вход и выход воздуха. Входной и выхлопной патрубки могут быть сконструированы так, чтобы воздух поступал в компрессор и выходил из него параллельно оси вращения ротора (компрессоры с осевым входом и выходом).

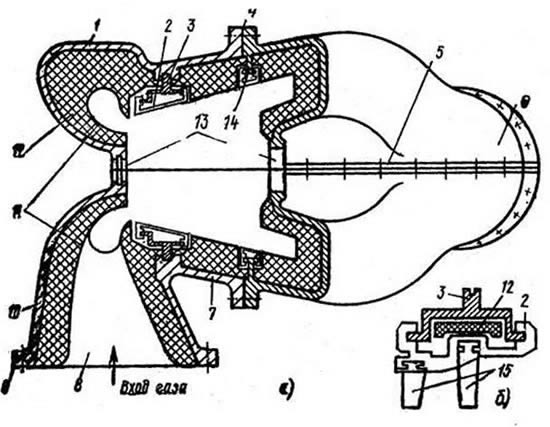

Рис.2 Корпус турбины ГТУ (а) и крепление сопловых лопаток (б)

Корпус турбины, как и корпус компрессора, выполняется разъемным и состоит из верхней и нижней половин.

Литой корпус турбины с внутренней теплоизоляцией показан на рис.2. Верхняя 1 и нижняя 7 половины корпуса имеют фланцы на горизонтальном разъеме и соединяются друг с другом болтами. Кроме того, имеется вертикальный технологический разъем. Газ поступает в корпус турбины через входной патрубок 8, а уходит через два выхлопных патрубка 6.

Корпус отлит из низколегированной перлитной стали. Чтобы предотвратить прямой контакт горячих газов с корпусом, он покрыт внутри слоем теплоизоляции 12, заключенной в экраны 11, выполненные из листовой жаропрочной аустенитной стали. Эти экраны образуют внутренний обвод корпуса. Для уменьшения притока теплоты в корпус сопловые лопатки располагаются в специальных сегментах 2, укрепленных на промежуточной обойме 3, которая охлаждается воздухом от компрессора. Сегменты отделены по окружности друг от друга зазорами, что позволяет им свободно расширяться при нагреве. В корпусе располагаются две турбины — высокого (ТВД) и низкого (ТНД) давления, сопловые лопатки 15 которых соответственно крепятся в обоймах 3 и 14. В местах выхода ротора из корпуса располагаются концевые уплотнения 13.