Потребители мощности газотурбинных установок

Электрический генератор - главный потребитель мощности газотурбинной установки

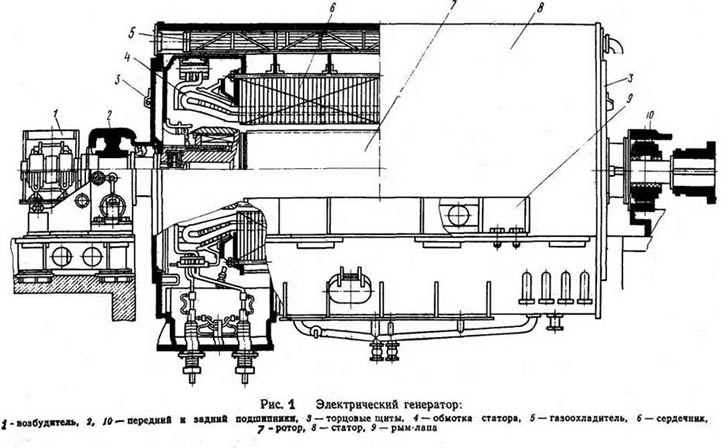

Электрические генераторы представляют собой трехфазные генераторы переменного тока (рис.1), основным элементом которых является цельнокованый ротор 7, вращающийся в подшипниках скольжения 2 и 10 и расположенный внутри статора 8, установленного на фундаменте. В пазы ротора уложены обмотки, через которые проходит постоянный ток от постороннего источника, называемого возбудителем 1. При вращении ротора создается вращающееся магнитное поле. В статоре генератора располагается цилиндрический сердечник 6, изготовленный из листов электротехнической стали. На внутренней поверхности сердечника выполнены каналы, в которых расположена обмотка 4 статора. Вращающееся магнитное поле ротора, пересекая обмотку статора, наводит в ней эдс. В результате в обмотке статора возникает электрический ток, который через повышающий трансформатор поступает в электрическую сеть и направляется к потребителям.

Рис.1. Электрический генератор

Статор генератора выполняется сварным из листовой стали и не имеет горизонтального разъема. Снаружи к цилиндрическому корпусу статора приварены рым-лапы 9, необходимые для его установки на фундамент. Торцы корпуса закрываются щитами 3.

В корпусе статора расположены газоохладители 5 для охлаждения среды, циркулирующей внутри корпуса генератора и представляющие собой теплообменники из тонкостенных латунных трубок, внутри которых проходит охлаждающая вода.

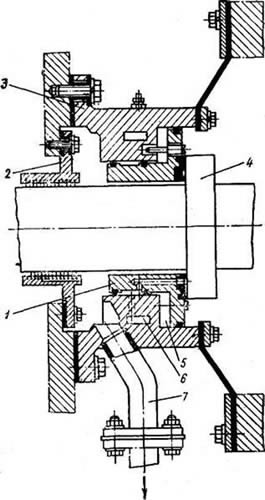

В местах выхода вала генератора из щитов располагаются уплотняющие подшипники (рис.2), которые позволяют полностью изолировать пространство внутри статора от окружающей среды.

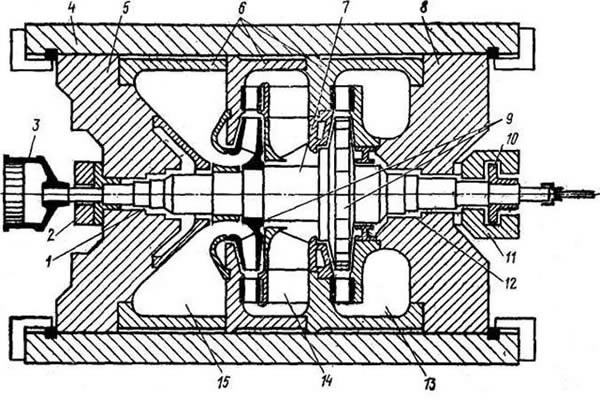

Рис.2. Двухкамерный уплотняющий подшипник генератора:

1 - вкладыш, 2 - маслоуловитель, 3 - корпус,

4 - упорный гребень, 5,6 - камеры прижимного и уплотняющего масла,

7 - труба слива масла со стороны генератора

Уплотнение необходимо при использовании в качестве охлаждающей среды водорода, так как в смеси с воздухом он при определенной концентрации взрывоопасен и поэтому его утечка недопустима. Корпус подшипника 3 крепится к наружной стороне торцового щита через пластмассовую шайбу и электрически изолирован от него.

Основным элементом уплотнения является вращающийся вкладыш 1, который прижимается к упорному гребню 4 ротора давлением масла в камере 5. Давление масла автоматически регулируется специальным устройством. Через камеру 6 в зазор между вкладышем и гребнем ротора подается масло, которое не позволяет водороду вытекать наружу. Масло из камеры между уплотняющим подшипником и маслоуловителем 2 по трубе 7 сливается в маслосистему генератора.

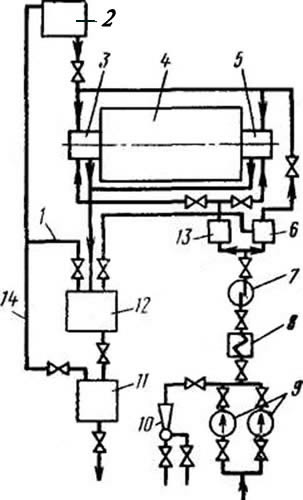

Рис.3. Схема системы маслоснабжения двухкамерных

уплотняющих подшипников генератора:

1,14 - дополнительная переливная и переливная трубы, 2 - демпферный бак,

3,5 - уплотняющие подшипники, 4 - электрогенератор,

6, 13 - регуляторы давления прижимного и уплотнительного масла,

7 - фильтр, 8 - маслоохладитель, 9 - насосы, 10 - инжектор,

11 - поплавковый затвор, 12 - бачок продувки

Уплотняющие подшипники имеют автономную систему маслоснабжения (рис.3) и общий с турбиной маслобак, из которого масло забирается насосами 9 или инжектором 10. Через маслоохладитель 8 и фильтр 7 масло поступает к регуляторам 13 и 6, которые управляют его подачей к вкладышам уплотняющих подшипников 3 и 5 генератора 4, а также подачей прижимного масла. Чтобы во время переключения маслонасосов подача масла не прекращалась, в схеме маслоснабжения предусмотрена специальная емкость — демпферный бак 2, в котором находится необходимый запас масла. Это масло самотеком может поступать к уплотняющим подшипникам 3 и 5. Масло из подшипников через бачок продувки 12 и поплавковый затвор 11 сливается в маслосистему турбины.

При работе генератора часть мощности (1,54-2,5%) теряется и превращается в теплоту, которая приводит к чрезмерному его разогреву. Перегрев генератора недопустим, так как под действием высокой температуры изоляция обмоток ротора и статора теряет механическую прочность и изолирующие свойства. В зависимости от типа применяемой изоляции нормальная температура генератора 130—180°С. Для поддержания нормальной температуры генератор охлаждают, газами (воздухом, водородом), жидкостями (водой, маслом) или используют смешанное водородно-жидкостное охлаждение.

Охлаждение может быть косвенным или непосредственным. При косвенном газ охлаждает проводники обмоток снаружи, а при непосредственном водород, вода или масло проходит по каналам, выполненным внутри проводников обмоток.

Воздушные системы охлаждения выполняются только косвенными и в настоящее время используются в генераторах относительно небольшой мощности (до 12 МВт), хотя существуют в ранее выпускавшихся генераторах мощностью до 100 МВт, находящихся еще в эксплуатации.

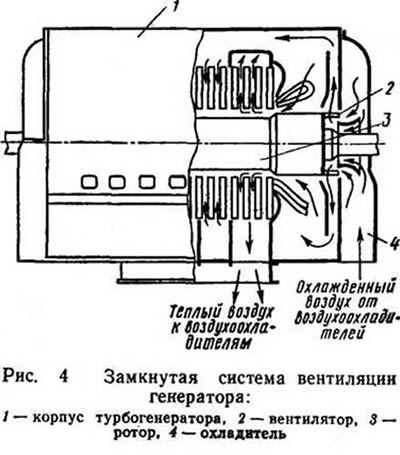

Рис.4. Замкнутая система вентиляции генератора

При воздушном охлаждении (рис.4) вентиляция генератора осуществляется вентиляторами 2, расположенными на ее роторе 3. Вентиляторы забирают воздух из воздухоохладителей и направляют его к охлаждаемым поверхностям статора и ротора. Нагретый воздух уходит из корпуса 1 генератора в воздухоохладители, в которых охлаждающей средой служит вода.

При непосредственном охлаждении используется дистиллированная вода, имеющая удельное сопротивление не менее 2-105 Ом-см. Масло в качестве охладителя применяется значительно реже, так как его теплопроводность примерно в 2,5 раза меньше теплопроводности воды и оно пожароопасно.

В генераторах применяют электромашинные и вентильные системы возбуждения. В электромашинной системе источником постоянного тока служит вспомогательный электрогенератор постоянного тока (возбудитель), который может быть соединен с ротором генератора или приводиться в действие независимым синхронным или асинхронным электродвигателем. При вентильной системе источником постоянного тока служат ртутные или полупроводниковые вентили, которые питаются током от генератора или вспомогательного синхронного электрогенератора.

Системы возбуждения изготовляют по схеме независимого возбуждения или самовозбуждения. Чаще используются схемы независимого возбуждения, в которых возбудитель не связан с электрической сетью, а приводится во вращение ротором возбуждаемого генератора. В этом случае возбудителем служит электрогенератор постоянного тока с вентильными выпрямителями. В схемах с самовозбуждением в возбудителе используется электрическая энергия, которая вырабатывается самим генератором или отбираемая из электрической сети.

Электромашинные возбудители применяют в генераторах мощностью до 100 МВт, а также в качестве резервных возбудителей генераторов с вентильными системами возбуждения. В генераторах большой мощности применяют системы возбуждения с неуправляемыми или управляемыми вентилями.

Перспективными являются бесконтактные системы возбуждения, когда возбудитель непосредственно соединен с обмотками возбуждения генератора без скользящих контактов. Для этого полупроводниковые неуправляемые вентили и предохранители размещают во вращающемся барабане между якорем возбудителя и муфтой, соединяющей его с ротором генератора. Обмотки возбудителя и выпрямителя вращаются с одинаковой частотой, поэтому их можно электрически соединить друг с другом без контактных колец и щеток.

Включать генераторы в сеть на параллельную работу с другими генераторами можно как способом точной синхронизации, таким, способом самосинхронизации. При подключении необходимо, чтобы по абсолютному значению, частоте и фазе напряжение сети совпадало с напряжением, вырабатываемым генератором. При точной синхронизации отклонение напряжения электрогенератора от напряженней сети должно по абсолютному значению быть не более чем на 20%, по фазе на 15%; а по частоте на 0,1%.

При самосинхронизации обмотка возбуждения замыкается на специальный гасительный резистор. При этом отключатся автомат гашения поля и электрогенератор включается в сеть без синхронизации. В этом случае частота может отличаться от частоты сети не более чем на 2%. После включения в сеть генератор возбуждается и плавно синхронизируется с частотой сети. Hа всех электростанциях, как правило, применяют точную синхронизацию, самосинхронизацию лишь в аварийных условиях.

При нормальной работе обслуживающий персонал контролирует основные параметры генератора: мощность; напряжение и ток статора и ротора; коэффициент мощности; частоту.

В длительном установившемся режиме работы все эти параметры должны поддерживаться постоянными. Допускается отклонение тока статора на ±3%, тока возбуждения и частоты на ±1%. Температура медных обмоток статора не должна измениться более чем на 1°С, а охлаждающей жидкости - более чем на 0.5°С. При номинальной активной мощности генератор в нормальных условиях должен работать неограниченно долго.

Нагнетатель природного газа

Нагнетатели природного газа предназначены для его перекачки (транспортировки) от месторождений к местам потребления.

Рис.5. Нагнетатель природного газа:

1,12 - уплотнения, 2,11 - опорные подшипники, 3 - торсионный вал,

4 - корпус, 5,8 - крышки, 6 - элементы статора, 7 - ротор,

9 - рабочие колеса первой и второй ступеней, 10 - упорный подшипник,

13,15 - камеры для выхода и входа газа, 14 - межступенная диафрагма

Нагнетатель породного газа представляет собой компрессор центробежного типа (рис.5). Массивный корпус нагнетателя с торцов закрыт крышками 5 и 8. Внутри корпуса слагаются детали статора 6, образующие проточную часть, ротор 7 с двумя рабочими колесами 9 центробежного типа. Ротор опирается на опорные подшипники 2 и 11. В осевом направлении фиксируется упорным подшипником 10. Ротор нагнетателя жесткий. В местах прохода ротора через крышки 5 и 8 корпуса нагнетателя расположены концевые уплотнения 1 и 12, предотвращающее утечки из него газа. Ротор нагнетателя соединен с ротором газовой турбины торсионным валом 3.

Газ из магистрали попадает в камеру 15, расположенную перед первой ступенью нагнетателя, через приваренный сбоку на цилиндрической поверхности его корпуса патрубок. Пройдя рабочее колесо 9, газ направляется в межступенную диафрагму 14, а затем в рабочее колесо второй ступени. За второй ступенью из камеры 13 через второй патрубок, также приваренный к цилиндрической поверхности корпуса нагнетателя, газ уходит в напорный участок газопровода.

Нагнетатель обеспечивает перекачку природного газа по магистральным газопроводам, рассчитанным на давление 7,6—10 МПа, Степень повышения давления газа в двух ступенях нагнетателя составляет 1,44.

Для привода таких нагнетателей используют ГТУ, выполненные на основе авиационного двигателя, который является генератором рабочего тела для силовой турбины, приводящей во вращение ротор нагнетателя.

Масло к подшипникам ГТУ и нагнетателя подается двумя насосами, один из которых приводится в действие ротором нагнетателя, а второй ротором ГТУ.

Для охлаждения масла служат воздушные теплообменники.

Пуск установки, выход на рабочий режим и его поддержание осуществляются автоматически.