Технологии промышленной энергетики России и СНГ

Процесс термической переработки биомассы в газовое топливо с последующим его сжиганием в топочных устройствах

Широко используется в промышленной энергетике России процесс термической переработки биомассы в газовое топливо с последующим его сжиганием в существующих топочных устройствах. Модернизация топки в этом случае минимальная и сводится только к замене горелочных устройств. Топливный газ, получаемый в процессе газификации, богат СО, Н2 и в малом количестве углеводородными газами. При сжигании низко- и среднекалорийного газов важное значение имеют легкость воспламенения, температура и стабильность пламени, отношение воздуха к газу. Этот газ по калорийности примерно в 6 раз ниже природного. Для его сжигания размеры горелки увеличиваются ≈ на 30%, а объем продуктов сгорания возрастает ≈ на 20%, температура пламени газа 1760°С (у природного газа 1960°С), что обусловлено высоким разбавлением топливного газа азотом.

В систему газификации топлива, кроме самого газификатора, входит комплекс вспомогательного оборудования:

- устройство для приемки, погрузки, разгрузки, транспортирования и хранения сырья;

- устройство для подачи сырья;

- устройство для подачи окислителя (воздух, кислород, пар);

- устройство для сбрасывания, разгрузки опрокидыванием, охлаждения, хранения и удаления золы и углистого вещества;

- контрольно-измерительные приборы.

В России газогенераторные установки широко внедряются в Калужской энергосистеме. Здесь изготовлены и прошли проверку в условиях опытно-промышленной эксплуатации газогенераторы тепловой мощностью 600 кВт (УТГ-600); 2,5 МВт(Г-3) и 4,8 МВт (Г-3М), работающие соответственно на торфе, лузге семян подсолнечника и древесных отходах.

Разработанные в настоящее время новые газогенераторы для переработки биомассы основаны на слоевом обращенном процессе газификации. Опытный газогенератор УТГ-580 (мощностью 600 кВт) прошел длительные испытания на Лесной опытной станции Калснава (Латвия). Газогенераторная установка УТГ-580 состоит из следующих узлов:

- газогенератора шахтного типа с обращенным дутьем; рабочий объем 2,5 м3;

- узла подачи и загрузки сырья;

- тяго-дутьевого оборудования;

- циклонной топки для сжигания газа;

- пульта управления и вспомогательных систем.

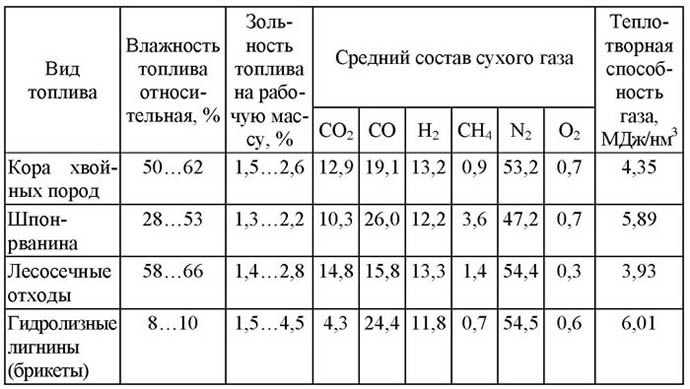

Проверялись режимы его работы на древесных отходах, коре и гидролизном лигнине. В табл.1 приведены основные данные, полученные на установке на разных видах биосырья.

Таблица 1

Результаты испытаний газогенератора УТГ-580 на различных видах топлива

Приведенные результаты дают представление о качественном составе получаемого генераторного газа:

- минимальное содержание кислорода говорит о том, что процесс газификации проходит достаточно полно;

- наличие значительного количества балласта (азот, углекислый газ) обусловлено характером процесса при воздушном дутье. Переход к кислородному дутью может резко снизить долю азота в генераторном газе и увеличить его теплотворную способность;

- влажность газа достигает 30%.

Аналогичные результаты были получены при испытании газогенератора УГ-3 мощностью 3,0 МВт на Медвежегорском ЛПК. Получаемый газ практически не содержит смол, что позволяет его использовать в газодизелях, транспортировать по трубопроводам, организовывать его хранение.

Широкое распространение имеют газогенераторы обращенного процесса газификации, разрабатываемые и поставляемые научно-производственным малым предприятием «Технолес» при Лесотехнической академии г.С-Петербурга.

В ходе эксплуатации газогенераторов необходимо решить следующие проблемы:

- предотвращение зависания топлива из биомасс в шахте реактора;

- стабилизация процесса газификации при различной влажности топлива;

- обеспечение газоплотности узлов при различной влажности топлива;

- обеспечение равномерности подвода окислителя (воздуха) в зону горения;

- снижение отложения смол в газопроводах.

Несмотря на необходимые доработки, практика строительства отечественных газогенераторов на примере рассмотренных выше установок показала, что их стоимость находится в пределах 100…120 долл. США на 1 кВт установленной мощности, а срок окупаемости составляет 2,5…3,0 года.

Как известно, горючий газ получается в процессе термохимического превращения топлива как в условиях без доступа воздуха (полукоксование, коксование) при нагревании до 500…1000°С с теплотой сгорания 3000…4000 ккал/нм3, так и в процессе горения при недостатке кислорода (по реакции: С+О2=СО2+Q, далее СО2+С=2СО–Q; С+ Н2О=СО+Н2–Q) с теплотой сгорания 900…1600 ккал/нм3.

На поддержание процесса газогенерации расходуется 20…27% органического вещества исходного топлива. При этом теплота сгорания газа зависит от вида дутья (воздушное, кислородное, парокислородное и др.), качества топлива и условий проведения процесса (при атмосферном давлении или выше и др.). Газы с теплотой сгорания свыше 1600 ккал/нм3 получаются при парокислородном дутье под давлением.

В республике Беларусь распространены газогенераторные установки для получения генераторного газа из биомассы (древесины) с получением генераторного газа с теплотой сгорания 1300…1500 ккал/нм3 при паровоздушном дутье по методу генерации Пинча с использованием мелкозернистого материала с размером частиц до 70 мм при влажности менее 40%. Такой тип газогенератора является базовым для фирмы «HERBST» (Ирландия), АО «Импет» (Беларусь), усовершенствованных газогенераторов ИПИПРЭ НАНБ серии УГВ-Т ассоциации «Белавтодизель». Тепловая мощность генераторов 30…200 кВт, работают они в комплекте с паровыми и водогрейными котлами.

Особенностью этих генераторов газа является то, что полученный горючий газ не охлаждается, а поступает в жаровую трубу, образуя факел горения 1000…1300°С, который далее контактирует с котлом или теплообменником. Разработаны технологии газификации соломы, льнокостры, гидролизного лигнита, древесных отходов (в Академии наук Беларуси) с минимальным выбросом вредных веществ в атмосферу.

Таким образом, одним из вариантов использования энергетического потенциала биомассы в котельных установках является ее предварительная газификация в специальных реакторах с последующим сжиганием горючего генераторного газа в топочной камере котла. Такой способ использования биомассы для современных крупных пылеугольных котлов, находящихся в эксплуатации, имеет как преимущества, так и недостатки.

К преимуществам можно отнести:

- большая универсальность по биомассе;

- возможность использования биомасс с фракционным составом 13…70 мм, что исключает необходимость получения тонкомолотого материала (до 1,0 мм) для возможности подачи его и факельного сжигания в топке; это позволяет ограничиться при необходимости дробильным оборудованием и исключить мельничную систему;

- возможность использования материала с влажностью 40…50% (исключается необходимость подсушки его для размола – до 20% и сжигания – до 8%);

- исключается отрицательное влияние шлакующих особенностей биомассы, ее воздействие на поверхности нагрева котла. Это позволяет увеличить долю использования биомассы для совместного сжигания более 10…15% (до 20% и выше);

- возможность регулирования нагрузки подключением разных количеств из установленных газогенераторов (целесообразно в схеме не ограничиваться установкой только одного газогенератора; их может быть и три, и четыре в зависимости от компоновочных возможностей);

- независимость работы основного котла от сезонности поступления биомассы;

- снижение выброса вредных веществ в атмосферу.

Одним из дополнительных преимуществ можно считать для такой схемы сжигания возможность использования газогенераторной установки для генерации в ней газа из твердых бытовых отходов (измельченные покрышки и др.), что само по себе является серьезной экологической проблемой.

К недостаткам такой схемы можно отнести следующее:

- не всегда имеется возможность разместить недалеко от котла< реакторы предварительной газификации для эксплуатируемого оборудования; размещение генераторов газа на большом расстоянии (что тоже не всегда возможно на действующей ТЭС) дополнительно усложняет условия эксплуатации за счет длинных газоходов с высокотемпературным газом. Особенно это сложно для крупных пылеугольных агрегатов;

- система усложняется необходимостью установки кроме самого реактора целого комплекса вспомогательных технологических узлов (система погрузки, разгрузки, транспорта сырья и его подачи и др., о которых говорилось выше);

- усложняется эксплуатация оборудования в целом, за счет необходимости освоения совершенно новой специфической технологии генерации газа с обеспечением надежности ее узлов (газоплотность, равномерность подвода окислителя и др.);

- необходимость исключения возможности отложения смолистых веществ в газопроводах к котлу;

- необходимость модернизации котла с учетом его работы с определенной долей поступления низкокалорийного (или среднекалорийного в зависимости от принятой технологии газификации) газа;

- необходимость (в ряде случаев) предварительного окомкования массы до нужных фракций;

- не исключается необходимость разработки и создания нового специализированного для системы генерации газа отдельного оборудования.

Представляет интерес комплекс блок-схем, разработанный рабочей группой при Правлении КМО (Конгресс муниципальных образований) Российской Федерации, для ЖКХ и других систем. Это энергетические установки малой и средней мощности (до 4,5 МВт), работающие с газификаторами отходов, содержащих органические вещества. В качестве топлива используются отходы лесозаготовки (деревопереработки), заводов по переработке сельскохозяйственной продукции (отходов сельского хозяйства), а также отходов целлюлозно-бумажных производств, различных видов осадков очистных сооружений, твердых бытовых отходов и других отходов производств, содержащих органику. Может использоваться торф, сланцы, низкосортные угли, их отходы.

При этом блок-схемы указанных энергетических установок имеют следующие варианты и включают в себя:

1) узел подготовки топлива ⇒ газогенератор ⇒ дизель–генератор;

2) узел подготовки топлива ⇒ газогенератор ⇒ дожиматель газа ⇒ газовая турбина ⇒ электрогенератор ⇒ утилизатор тепла;

3) узел подготовки топлива ⇒ газогенератор ⇒ паровой котел ⇒ турбина ⇒ электрогенератор ⇒ утилизатор тепла;

4) узел подготовки топлива ⇒ газогенератор ⇒ паровой котел ⇒ паровинтовая машина ⇒ электрогенератор ⇒ утилизатор тепла.

Все оборудование изготавливается на Российских предприятиях. Паровинтовые машины находятся на стадии промышленной доработки на двух предприятиях в РФ. Они дешевле паровых турбин, имеют значительно более высокий КПД, однако выявились проблемы с уплотнением установки.

Узел подготовки топлива зависит от вида выбранного топлива. Он проектируется индивидуально под местное топливо; утилизаторы тепла также прорабатываются под каждый проект.

Типовая комплектация энергетической установки включает в себя:

- комплекс подготовки (сортировки) топлива;

- реактор-газификатор с устройством загрузки и выгрузки;

- энергетический блок, работающий на генераторном газе (котел, турбина, генератор);

- система утилизации золошлаковых отходов;

- система газоочистки до уровня нормативных требований.

Общая характеристика газогенераторов:

- объем получаемого газа 10…25 млн м3/год;

- номинальная тепловая мощность от 250 кВт до 7 МВт;

- диапазон регулирования мощности 30…140%;

- полезная электрическая энергия с одного газогенератора 1…4,5 МВТ;

- полезная тепловая энергия за счет охлаждения газа, полученная с одного газогенератора и утилизации пара в котле, 0,5…3,0 МВт;

- номинальный расход абсолютно сухого топлива 0,8…1,2 т/ч;

- термический КПД 85…93%;

- время непрерывной работы до 7000 ч /год;

- потребление тепловой, электрической энергии и природного газа из внешних источников – только в пусковой период;

- вес газогенератора 15…40 т без фурнитуры и 50…150 т с фурнитурой;

- газогенераторы могут быть объединены в батарею в любом количестве.

Оборудование для реализации проектов от 250 кВт до 4,5 МВт электрической мощности включает в себя:

- газификаторы для различных видов отходов органики;

- котельные установки;

- компрессоры;

- газовые турбины;

- дизель-генераторы, работающие на газе;

- электрогенераторы;

- тепловые насосы.

Установки рассчитаны на утилизацию отходов, золы, шлака, получаемых в процессе генерации газа, в зависимости от вида используемого топлива и характера самих отходов (вплоть до получения огнеупорного кирпича, тротуарной плитки и др.). При генерации газа с использованием биомассы целесообразно использование ее золы в качестве кондиционера земель сельскохозяйственного назначения: раскислителя почв при существенном содержании в золе оксидов кальция и магния, фосфорного или/и калийного удобрения; высокопористый кокс наряду с золой, входящей в состав используемого очагового остатка, послужит для почвы чрезвычайно эффективным структурообразователем.

Экологические характеристики этих установок наиболее благоприятны за счет низкого выноса пыли из реактора, нейтрализации в реакторе кислых компонентов получаемого газа, снижении концентрации СО, NОх и остаточных углеводородов, снижения механического недожога и твердых выбросов, повышения коммерческой привлекательности золошлаковых отходов за счет отсутствия в них органических веществ.

ОАО «Кировский завод» (Калужская область) осваивает выпуск малометражных газогенераторных котлов, использующих принцип разложения древесной массы на газы и последующее их сжигание в каталитической установке. Автоматическое регулирование мощности осуществляется изменением подачи воздуха; в качестве топлива используются дрова, древесные отходы, торф и другие местные топлива.

Наряду с освоением собственного производства заводом заключен контракт на поставку узлов и деталей этого котла Чешской фирмой.

Далее следуют статьи по данной теме:

- Использование биомассы на основе термохимической газификации

- Газогенерация для крупных энергетических установок

- Газогенераторные установки для газификации твердых топлив

- Влияние физико-химических свойств топлива на процесс его газификации

- Использование и газификация биомассы в специальных реакторах