Перспективы использования биомассы в странах мира

Энергоустановки, работающие на биомассе

Растительная биомасса в силу таких своих основных качеств, как возобновляемость данного вида топлива, его экологическая чистота в сравнении с другими видами топлива, отсутствие воздействия на баланс свободного углерода в атмосфере, ведущего к развитию «парникового» эффекта, считается одним из наиболее «благородных» видов топлива и рассматривается во многих странах как перспективный источник энергии на ближайшее будущее.

В большинстве развитых стран имеются долгосрочные программы по биоэнергетике. Так, в Финляндии, занимающей ведущее место в области изучения и использования биотоплива, соответствующие исследования ведутся с 1980г. С 1993г. функционирует программа BIOENERGIA. Указанная программа включает 60 проектов. Основные направления исследований, предусмотренные программой, включают в себя: газификацию и сжигание; схемы и оборудование небольших электростанций; сушка под давлением; производство древесных топлив; торфопроизводство; экономика и экология биотоплив.

В настоящее время (на 2000г.) Финляндия за счет леса и торфа удовлетворяет около 14% энергетических потребностей. При этом в энергетических целях используется 4,5 млн м3 древесины, а доступные неиспользуемые пока лесные ресурсы составляют: древесные отходы – 67%; торф – 28%; технологическая щепа – 5%.

В Швеции более 14% всей энергии вырабатывается на биомассе. В США мощность энергетических установок, работающих на биомассе, достигает 9000 МВт.

В конце 1990г. создана программа сотрудничества по энергетическому использованию биомассы «ЛЕБЕН» (LEBEN-LARGE EUROPEAN BIOMASS ENERGE NETWORK). Она включает более 16 проектов для стран ЕС. Ее конечной целью является доведение проектов до стадии промышленных технологий.

Бюджет Министерства энергетики США также предусматривает выделение крупных сумм на развитие технологий использования биомассы.

Для прямого сжигания биотоплива за рубежом используются и развиваются различные модификации слоевого сжигания, сжигания в пузырьковом и циркулирующем кипящем слое. При этом основное внимание уделяется очистке газовых выбросов.

Межнациональная компания Ahlstrom, являющаяся крупнейшим в мире производителем многотопливных котлов, допускающих сжигание древесины (40% мирового рынка), к началу 1994г. поставила 70 котлов стационарного кипящего слоя тепловой мощностью от 5 до 200 МВт, 120 котлов с циркулирующим кипящим слоем общей тепловой мощностью 12500 МВт, максимальная мощность изготовленного котла 250 МВт; предлагается изготовление котлов мощностью до 400 МВт. Слоевые методы сжигания биомассы, в том числе бытовых отходов и соломы, развиваются датской фирмой Volund.

Ведущие котлостроительные фирмы применяют высокотемпературную и низкотемпературную очистку газов, двухступенчатое сжигание, дожигание уноса, введение присадков. Фактическое содержание NОх достигает 56 мг/МДж при гарантированных значениях 140…170 мг/МВт. Котлы для сжигания биомассы пользуются спросом на мировом рынке.

Более 10 лет эксплуатируется в США (штат Вермонт) электростанция мощностью 50 МВт, работающая на биомассе, состоящей на 80% из древесины от санитарных рубок и отходов лесозаготовок и на 20% – из отходов переработки древесины. Однако при средней мощности электростанций с биоэнергетическими установками 20 МВт и их эффективном КПД 25% себестоимость электроэнергии составляет 6,5…8,0 центов/кВтч. В то же время приемлемая себестоимость электроэнергии составляет 4,5…5,5 центов/кВтч, что требует иметь эффективного КПД установки не менее 35…40%.

Такое повышение эффективного КПД требует замены прямого сжигания и паросилового цикла (на установках малой производительности) более совершенными технологиями, включающими термическую газификацию. В связи с этим в США, Канаде, Финляндии, Австрии были построены газогенераторы различных типов для замены прямого сжигания в установках, работающих по паросиловым циклам. Были предложены и нашли поддержку интегрированные газификационные циклы (IGCC), являющиеся различными модификациями отечественного парогазового цикла с внутрицикловой газификацией. Основные проблемы, возникающие при реализации такого цикла, связаны с очисткой генераторного газа и работоспособностью проточнойчасти газовых турбин на продуктах сгорания генераторного газа. При этом становится целесообразным осуществление процесса генерации газа под давлением. Программы по реализации (IGCC) проводились в США (IGT), Финляндии (Tampella, VTT), Швеции (TPS). Такой цикл в диапазоне мощностей 50…150 МВт позволяет получить эффективный КПД, равный 45…50%, и коэффициент использования топлива 90%. При этом выбросы в атмосферу на 20…50% ниже, чем при традиционных методах сжигания. В табл.1 приведены обобщенные значения тепловой эффективности установок различной мощности, работающих по различным термодинамическим циклам.

Таблица 1

Эффективность энергоустановок при работе на биомассе

Датская фирма Volund совместно с DTY и RISO разработала газогенератор слоевого типа. Для очистки газа используется горячий циклон, керамические фильтры, каталитические и крекинговые (температура 400°С) системы. Газификации подвергается солома и бытовые отходы. В установках малой мощности фирма использует разработанные в Австрии керамические теплообменники для отвода тепла в цикл ГТУ.

В США запланирован комплекс программ по созданию интегрированных систем производства топливной биомассы и систем ее переработки в энергетическое топливо, куда входят: газогенераторы, газовые турбины, системы прямого сжигания, пиролиз, производство этанола в процессе брожения и ферментации, топливные ячейки. Характерными для ориентации западных фирм по использованию растительной биомассы для установок малой и средней производительности явлются газогенераторные технологии на биомассе, преимущество которых перед технологиями прямого сжигания заключается в существенно меньшем загрязнении окружающей среды и повышении эффективности использования биомассы.

В зависимости от типа применяемого теплового двигателя существенно меняются требования к степени очистки генераторного газа:

- при сжигании газа в топках котлов очистки газа не требуется, следует только предельно сокращать газовые коммуникации (из-за опасности осмоления газопроводов);

- подготовка газа для сжигания в дизеле заключается в отделении твердых частиц, низкокипящих смол и охлаждении.

Применяемые обращенные процессы газификации позволяют в значительной степени решить возникающие при этом проблемы.

Наиболее жесткие требования к очистке газа предъявляются при использовании его в газовых турбинах.

Основными газогенераторными технологиями при этом являются: атмосферная газификация – для использования в схемах паросиловых и дизельных электростанций; газификация под давлением – для использования в парогазовых и газотурбинных электростанциях.

Проблемами в развитии газогенераторных технологий остаются вопросы тонкой очистки генераторного газа. Для энергетических установок малой мощности (5…10 МВт) базовым решением является работа по циклу Дизеля, в перспективе – газовые турбины и двигатели Стирлинга. Для больших мощностей – комбинированный парогазовый и паросиловой циклы. Максимальная электрическая мощность биото пливных установок ограничивается доступностью топлива (его транспортировка на расстояние более 100…150 км нерентабельна) и не превышает 50…100 МВт.

Пример биомассовой мини-ТЭЦ, пущенной в эксплуатацию в Германии

В декабре 2002г. в Гроссатингене (Германия) компанией SFR GmbH из Саарбрюкена была официально пущена в эксплуатацию первая из пяти больших биомассовых ТЭЦ, предназначенных для работы на старой древесине. Стоимость проекта, который инвестировала компания SFR GmbH, составил 15 млн евро.

Основное оборудование ТЭЦ – биомассовый паровой котел и паровая турбина электрической мощностью 5,1 МВт, которая вырабатывает 40800 МВтч электроэнергии в год, поступающей в сеть г.Аугсбург. Паровой котел производит 21,5 т/ч свежего пара, который должен в будущем полезно использоваться потребителями близлежащего промышленного региона.

Поставляются на ТЭЦ ежегодно 40 000 т старой древесины класса В1 (естественной выдержки или исключительно механически переработанной, не загрязненной посторонними веществами) и класса В2 (склеенной, слоеной, лакированной или иначе обработанной без галогеноорганических соединений и без защитных средств, а также старой древесины с галогеноорганическими соединениями, но без средст защиты древесины).

Поставляемая древесина должна иметь максимальную влажность 30%, размеры кусков 50х50х300мм и среднее значение теплоты сгорания 13200 кДж/кг. Ее складируют в два бункера вместимостью по 1500 м3 (примерно по 375 т), что соответствует ее трехдневному расходу. Из бункеров по подающему желобу древесина поступает в топку парового котла, обмурованную трехслойной шамотной кладкой. В колосниковой топке с внутренней денитрификацией по некаталитическому способу (SNCR) древесина горит при температуре от 850 до 1000°С.

В качестве парового использован водотрубный котел, разработанный австрийской компанией Josef Bertsch GmbH & Co из Блуденца. Дымовые газы движутся из топки вверх, и в водотрубном котле генерируется пар с параметрами 4,7 МПа, 430°С, который поступает в паровую турбину, изготовленную компанией Ecol. Spol (Брно, Чешская республика).

В соответствии с федеральными нормами по охране окружающей среды 17 BimschV на ТЭЦ смонтирована трехступенчатая газоочистная установка. Она рассчитана на расход 55 000 м3/ч дымовых газов из котла с температурой 150 °С и работает по способу сухой сорбции.

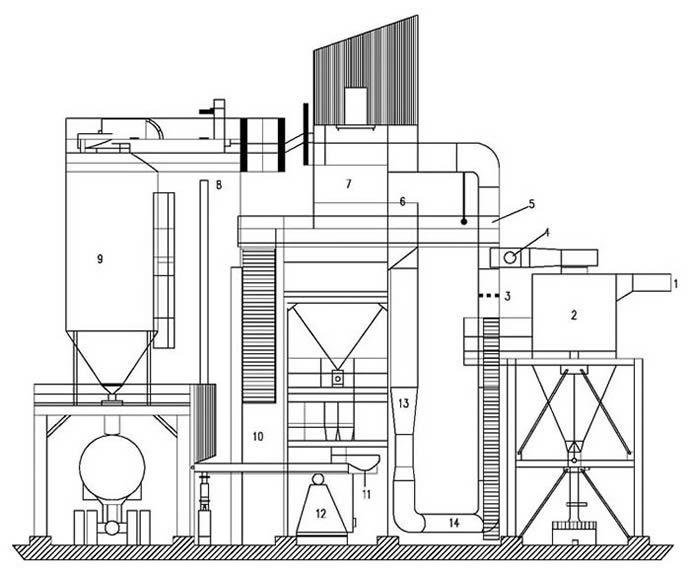

Рис.1. Схема газоочистной установки парового котла,

работающего на древесной биомассе:

1 – дымовые газы из топки; 2 – двойной циклонный осадитель;

3 – подача аддитива из бункера; 4 – рециркуляция дымовых газов;

5 – байпасная система; 6 – линия неочищенных газов;

7 – рукавный фильтр; 8 – ковшовый элеватор;

9 – бункер остаточных веществ; 10 – рециркуляционный сборник;

11 – бункер остатков; 12 – дымосос;

13 – инжектор для рециркуляции; 14 – реактор

На рис.1 приведена схема газоочистной установки, разработанной австрийской кампанией Schench JmH из Аурольцмюнстера.

Установка включает в себя компоненты циклонной установки, реактор летучей золы, импульсный рукавный фильтр, бункер аддитива с дозированием сорбента, рециркуляционный дымосос и бункер остаточной золы. Первая ступень с двойным циклоном служит для предварительного осаждения летучей золы, а также для защиты подключенного последовательно с ним импульсного рукавного фильтра.

После предварительного осаждения летучей золы неочищенный газовый поток поступает в реактор для дозированного смешивания с адсорбентом (гидроокисью кальция или пудлинговым коксом) и связывания вредных веществ (HF, HCl, SO2), а также органических и неорганических элементов (например, диоксинов, фуранов, ртути, мышьяка) по принципу сухой сорбции. Так как определенная доля вредных фракций (HF, HCl) после добавки адсорбента будет связана уже во второй ступени, осаждение названных вредных веществ происходит в фильтре (третья ступень) в фильтрующем слое постоянной толщины.

Для повышения осаждаемости импульсной фильтрующей установки последняя выполнена четырехкамерной с возможностью переключения осадительных камер. Для оптимального использования адсорбента в ходе эксплуатации после очистки фильтра он снова подается в газовый поток на входе в фильтр. Повторное использование этого аддитива осуществляется с помощью специального дозирующего сборника, из которого он регулируемым шнеком подводится в линию неочищенного газа.

Степень осаждения в очищаемом газе контролируется непрерывно с помощью системы эмиссионного мониторинга, причем сигнал по очистке газа от HCl непрерывно поступает на регулятор дозирования абсорбента.

Далее следуют статьи по данной теме:

- Прямое сжигание биомассы в специальных промышленных котельных установках

- Котельные агрегаты белгородского котельного завода для сжигания биомассы

- Котлы с высокотемпературным кипящем слоем ООО «Петрокотел»

- Котлы Бийского котельного завода и НИИ ПО «Бийскэнергомаш»

- Сжигание биомассы по схеме НТВ метода

- Примеры некоторых конструкций котлов и технологий ТЭС зарубежных изготовителей