Подшипники роторов газотурбинных установок (ГТУ)

Подшипники роторов ГТУ

Роторы турбин и компрессоров опираются на опорные подшипники, которые воспринимают их вес. В свою очередь, на ротор действуют силы, возникающие при работе турбины или компрессора. Эти силы возникают при воздействии газа, который стремится сдвинуть ротор в осевом направлении в сторону меньшего давления. По направлению действия эти силы называют осевыми. Перемещению ротора в осевом направлении препятствует упорный подшипник.

При больших нагрузках длительно работают подшипники скольжения, которые в мощных ГТУ используются в качестве опорных и упорных. Для смазывания подшипников применяют турбинное масло.

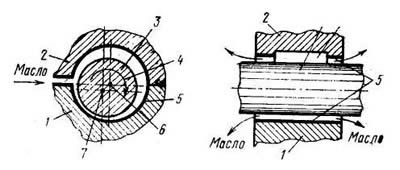

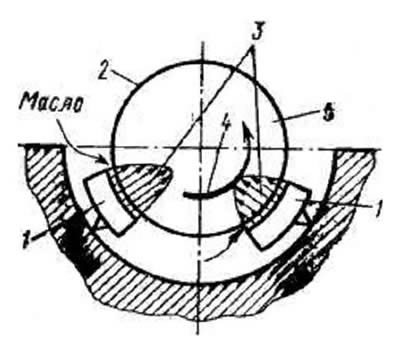

Рис.1. Устройство опорного подшипника газотурбинной установки

1, 2 — нижний в верхний вкладыши, 3 — шейка ротора,

4 — направление вращения, 5 — баббитовая заливка,

6 — ось расточки вкладышей, 7 — ось ротора,

8 — полость для прохода масла

В опорном подшипнике (рис. 1) шейка 3 ротора располагается в цилиндрической полости, образованной верхним 2 и нижним 1 неподвижными вкладышами. Направление вращения ротора показано стрелкой 4. Масло под небольшим давлением подается в зазор между шейкой и вкладышами, омывает шейку в верхней части, проходя по полости 8 в верхнем вкладыше, и силами трения о поверхность вращающегося ротора увлекается в зазор между шейкой и нижним вкладышем. Таким образом между шейкой ротора и нижним вкладышем подшипника создается тонкая пленка масла (масляный клин). Давление масла в масляном клине резко повышается. В результате создается усилие, равное весу той части ротора, которая приходится на данный подшипник, и ротор как бы «плавает» на масляной пленке.

При работе ГТУ ротор «всплывает» на масляной пленке так, что центр расточки подшипников и ось 7 шейки ротора не совпадают. Расстояние между ними составляет 0,5—0,7 мм. Коэффициент трения при нормальной работе подшипника составляет 0,002—0,005; Но даже при таком малом коэффициенте трения выделяется большое количество теплоты и масло нагревается на 20—25°С. Чтобы уменьшить трение при пуске и останове ГТУ, поверхность вкладышей заливают баббитом 5 — легкоплавким сплавом, обладающим низким коэффициентом трения. Этот сплав состоит из 83% олова, 11% сурьмы и 6% меди (марка Б-83).

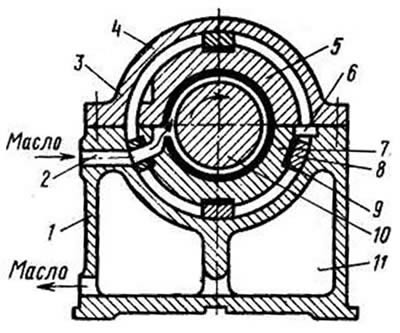

Рис.2. Поперечный разрез опорного подшипника ГТУ

1 - корпус, 2 - труба (подвод масла), 3 - фланец,

4 - крышка, 5,7 - верхний и нижний вкладыши,

6 - планки, 8 - колодка, 9 - установочная прокладка,

10 - шейка ротора, 11 - картер

В простейшем опорном подшипнике (рис.2) нижний вкладыш 7, установленный в корпус 1, обычно опирается на него через три колодки 8 и установочные прокладки 9. Изменяя толщину этих прокладок, устанавливают нижний вкладыш в требуемое положение, что необходимо при центровке ротора. Вследствие трения вращающейся шейки ротора о масляную пленку на вкладыши действуют силы, стремящиеся сдвинуть их по окружности (провернуть). Нижний вкладыш фиксируется от поворота планками 6.

Шейка ротора 10 накрывается верхним вкладышем, который шпильками крепится к нижнему. Сверху, устанавливается крышка 4, которую соединяют болтами с корпусом подшипника через фланцы 3. Между крышкой и верхним вкладышем также размещают колодку с установочными прокладками. Масло поступает к подшипнику по трубе 2, размещенной в корпусе, через отверстие в колодке, установочной прокладке и нижнем вкладыше.

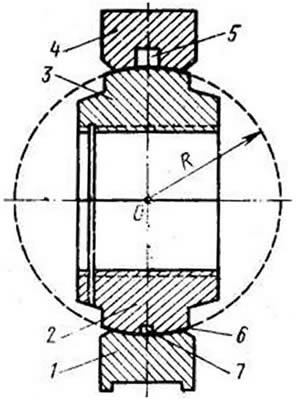

Так как при работе турбин и компрессоров их роторы вращаются в прогнутом состоянии, подшипники устанавливают с учетом этого прогиба, возникающего под действием сил тяжести. Однако положение ротора относительно подшипников может изменяться и по другим причинам, например из-за изменения осевого усилия или деформации корпуса. Чтобы уменьшить перекосы шейки ротора относительно подшипника, применяют подшипники со сферическими вкладышами (рис.3).

Рис.3. Опорный подшипник ГТУ со сферическими вкладышами

1,4 - обоймы, 2,3 - нижний и верхний вкладыши,

5 - подвод масла, 6 - сферическая поверхность,

7 - канал подвода масла от аварийного бачка

В этом случае наружную поверхность нижнего 2 и верхнего 3 вкладышей, соединенных между собой болтами, обтачивают по сфере радиусом R. Аналогично обрабатывают внутреннюю поверхность также соединенных между собой болтами верхней 4 и нижней 1 половинок обоймы. Детали обрабатываются так, чтобы центр сферы радиусом R находился точно на оси вращения ротора. Сопрягающиеся сферические поверхности обойм и вкладышей смазываются маслом, поступающим в каналы 5 и 7. Основным назначением канала 5 является подвод масла в подшипник. Канал 7 заполняется маслом из аварийного бачка. Обоймы 4 и 1 крепятся в корпусе подшипника неподвижно, а нижний и верхний вкладыши могут поворачиваться относительно точки О при изменении положения ротора относительно подшипника.

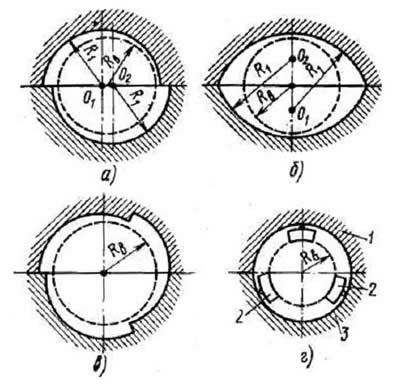

В настоящее время в опорных подшипниках почти не применяют круговую расточку (см. рис.1), так как при этом велики расходы масла, возникает низкочастотная вибрация ротора и заметное смещение вала в работающем подшипнике по отношению к неработающему.

Другие формы расточки опорных подшипников позволяют избавиться от тех или иных недостатков. На рис.4,а—в показаны круговая расточка со смещением верхнего вкладыша относительно нижнего; овальная и трехклиновая (по числу масляных «клиньев», возникающих при работе подшипника).

Рис.4. Опорные подшипники газотурбинных установок

а - с круговой расточкой со смещением верхней половины относительно нижней,

б,в - с овальной и трехклиновой расточкой, г - с качающимися сегментами,

1,3 - верхний и нижний вкладыши, 2 - сегменты;

О1 О2 - оси верхнего и нижнего вкладышей, Rb - радиус вала,

R - радиусы расточек вкладышей

Используются также подшипники с качающимися сегментами (рис.4,г), на которые опираются шейки ротора, сегменты 2 в свою очередь опираются на поверхность внутренней расточки верхнего 1 и нижнего 3 вкладышей. При вращении ротора они самоустанавливаются так, что давление в масляном клине компенсирует ту часть ротора, которую воспринимает данный сегмент.

Рис.5. Схема работы опорного подшипника с качающимися сегментами

1 - сегменты, 2 - шейка ротора,

3 - масляный клин (распределение давления),

4 - направление вращения ротора, 5 - вал

На рис.5 показана схема работы подшипника с качающимися сегментами. Сегменты 1 устанавливаются под некоторым углом к поверхности вала 5. Масло увлекается силами трения о поверхность вращающегося вала в зазор между сегментами и валом. Давление в масляном клине 3 повышается и препятствует смещению ротора вниз.

Как уже отмечалось, кроме опорных применяются упорные подшипники, назначение которых препятствовать смещению ротора относительно корпуса вдоль оси вращения под действием осевого усилия.

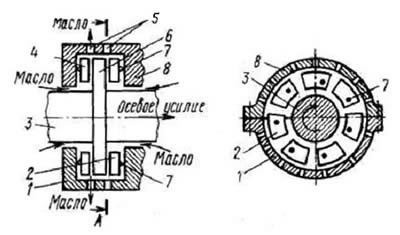

Рис.6. Сегментный упорный подшипник

1,8 - нижняя и верхняя половины корпуса,

2,4 - упорные и установочные колодки,

3 - вал, 5 - отверстия для выхода масла,

6 - упорный диск (гребень), 7 - места опирания колодок

Сегментный упорный подшипник (рис.6) имеет корпус, состоящий из верхней 8 и нижней 1 половин, соединенных друг с другом по горизонтальному разъему. Внутри на корпус опираются упорные колодки 2. На валу ротора выточен упорный диск - (гребень) 6. Осевое усилие с вала 3 передается через упорный диск 6 колодкам 2, а через них — верхней половине 8 корпусаподшипника.

Полость, в которой расположены упорные колодки 2, заполнена маслом, поступающим вдоль поверхности вала. Нагретое масло удаляется из подшипника через отверстия 5. Упорные колодки А-А - работают по тому же принципу, что и сегменты трехклинового подшипника.

Масляный клин создается между упорными колодками 2 и поверхностью упорного диска 6. Давление, возникающее в масляном клине, позволяет компенсировать осевое усилие.

С противоположной стороны упорного диска расположены установочные колодки 4.

Осевой разбег (перемещение) ротора при работе не должен превышать 0,3—0,5 мм. При сборке, когда в подшипнике нет масла, разбег ротора заметно больше, так как упорный диск упирается непосредственно в упорные колодки без масляного клина.

Наиболее широко распространено опирание упорных колодок на ребро и на штифты. Чтобы добиться равномерного распределения усилий по упорным колодкам без точной подгонки, применяют различные способы опирания упорных колодок на корпус подшипника, например через плоские пружины и рычажную систему. Оба способа позволяют автоматически перераспределить нагрузки на колодки до полного выравнивания.

Упорные поверхности упорных колодок заливают баббитом.